お役立ちコラム

USEFUL COLUMN

表面処理とは何か?代表的な種類やコーティングとの違いを解説

金属製品の耐久性不足や、外観品質の向上にお悩みではありませんか?

適切な表面処理を選定することは、製品の寿命を延ばし、付加価値を高めるために不可欠な工程です。

しかし、種類が多岐にわたるため、自社の課題に最適な加工法を見極めるのは容易ではありません。

本記事では、表面処理の基礎から代表的な種類、コーティングとの違いを解説します。

コストや機能性を考慮した選び方も網羅していますので、ぜひ製品開発や改善の参考にしてください。

表面処理とは何か

モノづくりにおいて、素材のままでは満たせない性能を補うために欠かせない工程が表面処理です。

金属や樹脂などの素材表面に物理的または化学的な加工を施すことで、製品の価値を飛躍的に高められます。

適切な処理を選定できれば、製品寿命の延長やトラブルの回避につながるため、設計や開発段階での検討が重要です。

その役割は多岐にわたりますが、おもに以下の3つを実現するために実施されます。

- 素材の耐久性や強度を向上させる

- 製品の外観を美しく装飾する

- 導電性や絶縁性などの機能を付与する

それぞれ見ていきましょう。

素材の耐久性や強度を向上させる

金属材料の最大の弱点であるサビや摩耗を防ぐことは、表面処理のもっとも基本的な役割です。

鉄鋼材料などは、そのまま放置すると空気中の酸素や水分と反応して腐食が進んでしまいます。

そこで、表面に保護膜を作ることで外部環境との接触を遮断し、耐食性を高めます。

摩擦が激しい機械部品に対して、表面の硬度を高める処理を施すことで摩耗やすり減りを防ぐことも可能です。

部品交換の頻度が下がり、メンテナンスコストの削減にも貢献できるため、長期間の使用が前提となる製品には欠かせない工程といえます。

製品の外観を美しく装飾する

製品の第一印象を決定づける外観の美しさも、表面処理によって生み出されます。

金属特有の冷たい質感を生かした光沢仕上げや、高級感を演出するマットな梨地仕上げなど、多彩な表現が可能です。

家電製品や自動車の内装部品など、消費者の目に直接触れる部分では、単なる保護機能以上にデザイン性が求められるでしょう。

塗装やメッキによって好みの色に着色したり、鏡のように磨き上げたりすることで、商品価値を高められます。

機能面だけでなく、ブランドイメージを体現するための手段としても、表面処理は大きな役割を担っています。

導電性や絶縁性などの機能を付与する

素材が本来持っていない特性を新たに追加することも可能です。

たとえば、電気を通しにくいプラスチックに金属メッキを施して導電性を持たせれば、電磁波シールドとして活用できます。

反対に、金属表面に電気を通さない皮膜を作れば、絶縁部品として使用できます。

ほかにも水や油を弾く撥水性、汚れが付きにくくなる防汚性、金型からの取り出しをスムーズにする離型性など、付与できる機能はさまざまです。

このように、表面処理は素材の限界を超えて、用途に応じた特定の機能をプラスする技術としても重宝されています。

表面処理とコーティングの違い

現場では「表面処理」と「コーティング」という言葉が混在して使われる傾向です。

どちらも表面を覆うという意味では共通していますが、厳密な定義や範囲には違いがあります。

この違いを理解しておかないと、発注時の仕様認識のズレや、期待した性能が得られないといったトラブルにつながりかねません。

ここでは、両者の関係性や技術的な差異について、以下3つを解説します。

- 広義では表面処理の一種に含まれる

- 被膜の密着メカニズムが異なる

- 処理の目的や膜厚の範囲が異なる

これらを知ることで、より的確な技術選定が可能になります。

広義では表面処理の一種に含まれる

表面処理という言葉は広い範囲を指す総称であり、コーティングはその中の1つの手法という位置づけになります。

表面処理は大きく分けて、表面を削る「除去加工」と、表面に何かを付け足す「付加加工」の2つに分類されます。

コーティングはこのうち「付加加工」に該当し、素材のうえに別の物質の膜を形成する技術全般を指すことが多いです。

つまり、すべてのコーティングは表面処理に含まれますが、すべての表面処理がコーティングであるわけではありません。

この包含関係を整理しておくことが基本です。

被膜の密着メカニズムが異なる

素材と皮膜がどのようにくっついているかという点でも、両者には傾向の違いがあります。

一般的なメッキなどの表面処理では、金属同士の結合や化学反応を利用して、原子レベルで強固に密着させることが多いです。

一方、狭義では素材表面の微細な凹凸に塗料などが入り込んで固まる「アンカー効果(投錨効果)」による、物理的な密着が主となるケースが目立ちます。

ただし、実際の密着には機械的結合や化学的結合、分子間力が複合的に作用しています。

化学的な結合に比べて、物理的な密着のみでは強度が劣る場合があるため、使用環境によっては剥がれやすさに注意が必要です。

処理の目的や膜厚の範囲が異なる

膜の厚みや、施工の狙いによっても呼び分けられることがあります。

一般的にコーティングは、数ミクロンから数十ミクロン程度の薄い膜で、滑りやすくしたり汚れを防いだりする「機能付与」を主目的とすることが多いです。

対して、タンクの内側などに0.3mm以上の厚い膜を貼る場合は「ライニング」と呼ばれ、こちらは素地の徹底的な「保護」が目的となります。

熱処理のように、膜を作らずに素材そのものを硬くする技術は、コーティングとは呼ばれません。

このように、厚みや目的のニュアンスによって用語が使い分けられています。

代表的な表面処理の種類一覧と分類

表面処理には数えきれないほどの種類が存在しますが、加工の原理によっていくつかのグループに分類できます。

それぞれの特徴や得意分野を把握しておくことで、膨大な選択肢の中から自社の製品に合った工法を絞り込みやすくなるでしょう。

製造業で頻繁に利用される処理は、以下の6種類です。

- 金属の膜を表面に形成するメッキ

- 塗料を塗布して保護する塗装

- 化学反応で皮膜を作る化成処理

- 電気化学的に酸化させるアルマイト

- 溶かした材料を吹き付ける溶射

- 熱を加えて性質を変える表面熱処理

詳しく見ていきましょう。

金属の膜を表面に形成するメッキ

メッキは、製品の表面を薄い金属の膜で覆う処理のことです。

金属イオンを含んだ溶液の中に製品を入れ、電気や化学反応の力を使って金属を析出させます。

耐食性や装飾性の向上はもちろん、電気伝導性や摩耗への耐性を付与するなど、幅広い目的で利用されるもっともポピュラーな表面処理の1つです。

使用する金属も亜鉛やニッケル、クロム・金・銀など多岐にわたり、コストと性能のバランスを用途に合わせて調整しやすいのが利点です。

自動車部品から電子機器の微細な接点まで、あらゆる産業分野で欠かせない基盤技術となっています。

塗料を塗布して保護する塗装

樹脂や顔料を含んだ液体あるいは粉末の塗料を、スプレーや刷毛などで製品表面に塗り、乾燥・硬化させて皮膜を作る技術です。

最大の特徴は、調色によって自由な色彩を表現できることです。

製品のデザイン性を高めるために利用されることが多く、同時に塗膜が酸素や水分を遮断することで、素材のサビを防ぐ防錆効果も発揮します。

特殊な機能性塗料を使えば、耐熱性や断熱性、遮熱性などを持たせることも可能です。

設備が比較的シンプルで済む場合も多く、巨大な構造物から小さな部品まで柔軟に対応できるのが強みです。

化学反応で皮膜を作る化成処理

化成処理は、金属表面に化学薬品を反応させて、薄い化合物の皮膜を生成させる処理です。

メッキのように別の金属を乗せるのではなく、素材そのものの表面を化学的に変質させるイメージです。

代表的なものに、塗装の下地として行われるリン酸塩処理や、鉄の表面を黒く変える黒染めなどがあります。

この皮膜自体にも一定の防錆力はありますが、おもな役割は塗装やゴムとの密着性を高めることや、短期間のサビ止めとして使われることです。

寸法変化が少ないため、精密部品の公差を維持したい場合にも重宝されます。

電気化学的に酸化させるアルマイト

アルミニウム製品に特化した表面処理で、陽極酸化処理とも呼ばれます。

アルミを電解液に浸してプラス極として電気を流し、表面に強制的に厚い酸化皮膜を成長させる技術です。

自然に形成される酸化皮膜よりもはるかに硬くて厚いため、アルミニウムの弱点である傷つきやすさや腐食しやすさを大幅に改善できます。

皮膜には微細な孔が無数に空いており、そこに染料を染み込ませることで鮮やかに着色できるのも大きな特徴です。

軽量さと耐久性を両立できるため、お弁当箱などの日用品から航空機部品まで広く採用されています。

溶かした材料を吹き付ける溶射

金属やセラミックス、樹脂などの材料を高温で溶かし、ガスや電気の力で霧状にして製品表面に吹き付けて皮膜を作る技術です。

溶けた粒子が表面で冷えて固まり、積み重なって層を形成します。

対象物のサイズに制限が少なく、橋梁などの巨大なインフラ設備から小さな機械部品まで施工可能です。

溶射方法や施工条件を適切に調整することで、樹脂やガラスなど熱に弱い素材にも処理できる場合があります。

硬いセラミックス皮膜を作って耐摩耗性を極限まで高めたり、特殊な合金で耐熱性を持たせたりと、過酷な環境に耐える高機能皮膜の形成に適しています。

熱を加えて性質を変える表面熱処理

素材を加熱したあとに冷却することで、金属内部の組織を変化させて硬くする処理です。

ほかの表面処理とは異なり、外部から膜を付け足すわけではありません。

代表的な「高周波焼入れ」や「浸炭焼入れ」などは、表面部分だけを集中的に硬化させ、内部には粘り強さを残せます。

これにより、表面は摩耗に強く、全体としては衝撃を受けても折れにくいという理想的な機械的性質を実現します。

ギアやシャフトなどの動力を伝達する部品において、耐久性を確保するために欠かせません。

金属表面処理の具体的な種類と特徴

分類の中には、さらに細かい手法が存在します。

同じ「メッキ」や「塗装」というカテゴリでも、具体的なやり方によって得られる性能やコストは大きく異なるため、個別の特徴を理解しておきましょう。

ここでは、現場での採用頻度が高い具体的な処理方法について、対比しながら解説します。

- 電気メッキと無電解メッキ

- 溶剤塗装と粉体塗装

- 白アルマイトと硬質アルマイト

- 黒染めとリン酸塩皮膜処理

それぞれのメリットと注意点を押さえておきましょう。

電気メッキと無電解メッキ

電気メッキは、電気エネルギーを使って金属を析出させる方法です。

処理時間が短くコストを抑えやすい反面、形状が複雑な製品だと電気が集中する角の部分は厚く、凹んだ部分は薄くなるといった膜厚のズレが生じやすいです。

一方、無電解メッキは電気を使わず、化学反応のみでメッキします。

均一な厚みで成膜できるため、複雑な形状や寸法精度が厳しい部品に適していますが、電気メッキに比べてコストは高くなる傾向があります。

大量生産品には電気メッキ、精密機能部品には無電解メッキという使い分けが一般的です。

溶剤塗装と粉体塗装

溶剤塗装は、塗料を有機溶剤(シンナーなど)で希釈してスプレーする一般的な方法です。

薄く平滑な塗膜を作りやすく、色の調整も容易ですが、揮発性有機化合物(VOC)の排出が環境課題となります。

対して粉体塗装は、粉末状の塗料を静電気で付着させて焼き付ける方法です。

溶剤を使わないため環境に優しく、一度塗りで厚い膜を形成できるため、優れた防錆力と強度を発揮します。

ガードレールや物置など、屋外で使用される頑丈さが求められる製品には粉体塗装が選ばれるケースが増えています。

白アルマイトと硬質アルマイト

アルマイト処理の中でも、通常の処理を「白アルマイト(普通アルマイト)」と呼びます。

防食や装飾をおもな目的としており、適度な硬さと美しい外観が得られます。

一方、電解液の種類や温度を調整し、より低温でじっくりと皮膜を生成させるのが「硬質アルマイト」です。

その名のとおり硬い皮膜となり、一般的な炭素鋼を超えるHV400〜500程度の表面硬度を実現できます。

耐摩耗性が格段に向上するため、摺動部品や工業用機械パーツなど、過酷な使用条件に耐える必要がある場合には硬質アルマイトが採用されます。

黒染めとリン酸塩皮膜処理

黒染め(四三酸化鉄皮膜)は、鉄を苛性ソーダなどの溶液で煮込み、表面に黒い酸化皮膜を作る処理です。

皮膜が薄いため寸法変化がほとんどなく、精度の高い機械部品の防錆に使われますが、防錆力自体はそれほど高くありません。

リン酸塩皮膜処理(パーカー処理)は、表面に不溶性の結晶皮膜を作ります。

表面が微細な凹凸状になるため油の保持力が高く、潤滑性を向上させたり、塗装の下地として塗料の食いつきをよくしたりする目的で広く利用されます。

どちらも安価で、大量処理に向いていることが共通点です。

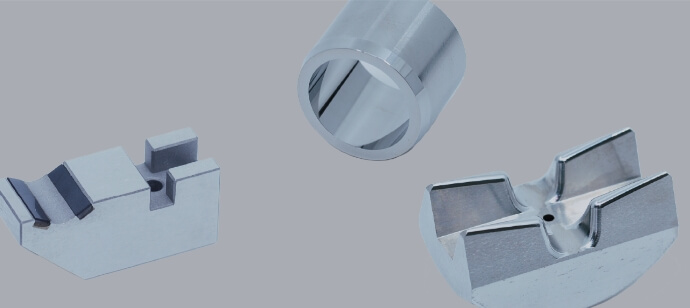

金型表面処理の種類と寿命対策

製造現場において、金型のメンテナンスサイクルや寿命は生産コストに直結します。

摩耗やかじり、離型不良といったトラブルを未然に防ぐためには、金型の用途や成形材料に合わせた高度な表面処理が欠かせません。

金型の性能維持に貢献する代表的な技術は3つあります。

- 耐摩耗性を高める窒化処理

- 離型性を改善するPVDコーティング

- 高温耐久性に優れるCVDコーティング

これらを活用することで、生産効率の最大化が図れます。

耐摩耗性を高める窒化処理

窒素原子を鋼材の表面から内部へ拡散浸透させ、表面層を硬くする処理です。

コーティングのように上に膜を乗せるのではなく、母材そのものを変質させて硬化層を作るため、剥離の心配がありません。

処理温度が約500℃程度と比較的低いため、熱による金型の変形や寸法変化が少ないのが大きなメリットです。

耐摩耗性や耐疲労性が向上し、とくにアルミダイカスト金型やプラスチック成形金型のスライド部分など、擦れによる摩耗が懸念される箇所で標準的に採用されています。

離型性を改善するPVDコーティング

PVD(物理蒸着)は、真空中でチタンやクロムなどの金属をイオン化し、金型表面に薄く硬い膜を形成する技術です。

窒化チタン(TiN)や窒化クロム(CrN)などが代表的です。

500℃以下の低温で処理できるため、金型の精度を損なうことなく高硬度な皮膜を得られます。

摩擦係数が低く、滑りやすい性質を持つため、成形品が金型にくっつくのを防ぐ「離型性」の改善に効果的です。

樹脂成形やプレス加工において、製品の取り出しミスを減らし、サイクルの高速化に貢献します。

高温耐久性に優れるCVDコーティング

CVD(化学蒸着)は、ガス状の原料を化学反応させて高温で成膜する技術です。

800℃から1000℃といった高温で処理するため、母材との密着力が高く、厚い膜を作れます。

一般的にPVDよりも高い耐摩耗性と耐熱性を持つ傾向があり、大きな負荷がかかる冷間鍛造金型や、激しい摩擦にさらされる絞り金型などで威力を発揮します。

ただし、高温処理に伴う熱変形が起きやすいため、処理後に再度寸法を調整する工程が必要になる場合がある点には注意が必要です。

目的に応じた表面処理の選び方

最適な表面処理を選ぶには、解決したい課題が何なのかを明確にすることが出発点です。

「すぐに錆びてしまう」「摩耗してガタがくる」「見た目をよくしたい」「型離れをよくしたい」など、目的によって選ぶべき技術は変わります。

ここでは、代表的な4つのニーズ別に、推奨される処理の方向性を解説します。

- 耐摩耗性を高めたい場合

- 耐食性を向上させたい場合

- 装飾性を重視する場合

- 離型性を改善したい場合

これらを参考に、要件定義を行ってみてください。

耐摩耗性を高めたい場合

部品同士が擦れ合ったり、硬いものが当たったりして表面が削れるのを防ぎたい場合は、表面硬度を高める処理が必要です。

コストと性能のバランスがよいのは「硬質クロムメッキ」で、多くの産業機械部品で採用されています。

さらに高い硬度が求められる場合は、DLC(ダイヤモンドライクカーボン)コーティングや、前述の窒化処理などが検討候補に入ります。

母材自体の強度も必要な場合は、高周波焼入れなどの熱処理を組み合わせることで、耐衝撃性と耐摩耗性を両立させることも可能です。

耐食性を向上させたい場合

水分や塩分によるサビを防ぎたい場合は、環境遮断性の高い皮膜を選びます。

コストパフォーマンスに優れ、犠牲防食作用(自らが溶けて鉄を守る働き)を持つ「亜鉛メッキ」がもっとも一般的です。

より過酷な環境や、外観の劣化も防ぎたい場合は、ニッケルクロムメッキや粉体塗装などが適しています。

また、アルミ部品であればアルマイト処理が必須です。

使用環境が屋内か屋外か海沿いかなどを考慮し、必要な耐用年数に合わせてメッキの厚みや種類を調整することが大切です。

装飾性を重視する場合

製品の見た目をよくしたい場合は、色や光沢のバリエーションが豊富な処理を選びます。

高級感のある金属光沢を出したいなら「装飾クロムメッキ」や「金メッキ」が有効です。

樹脂製品であれば、塗装や蒸着メッキによって金属調の外観を与えられます。

アルマイトであれば、染料によって赤や青など鮮やかな色に着色することが可能です。

色味だけでなく、ヘアライン加工や梨地加工といった下地処理と組み合わせることで、質感の差別化を図ることも大切です。

離型性を改善したい場合

金型や治具への付着トラブルを解消したい場合は、表面エネルギーを下げて物質がくっつきにくくする処理が必要です。

フライパンで馴染みのある「フッ素樹脂コーティング」が代表的で、優れた非粘着性を発揮します。

しかし、摩耗に弱いという弱点もあります。

耐久性も同時に求めるなら、硬度と滑り性を兼ね備えた「DLCコーティング」や「窒化クロムコーティング」がおすすめです。

とはいえ、成形する材料(樹脂やゴム、金属など)との相性によって最適なコーティング種が変わるため、専門業者への相談をおすすめします。

まとめ:表面処理の種類を理解して最適な加工を選ぼう

表面処理の最適解を見つけるには、専門的な知見とコスト・品質のバランス感覚が不可欠です。

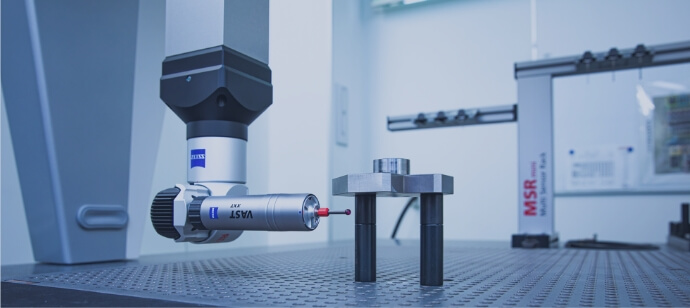

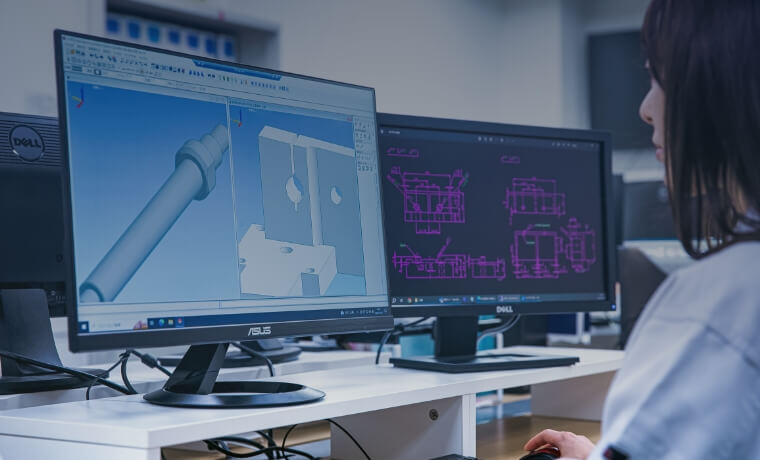

広商NEXUSは、単に製品を販売するだけでなく、現場の課題解決を提案できる「技術商社」です。

「現物からの図面化」や「試作品の量産化」、「加工部品の調達」など、モノづくりのあらゆる工程をサポートします。

表面処理の選定に迷われている方はもちろん、コストダウンや品質改善、設備のオーダーメイドまで、現場の「困った」を抱える場合はお問い合わせください。