お役立ちコラム

USEFUL COLUMN

治具とは?役割や種類・工具や冶具との違いをわかりやすく解説

製造現場における生産性の向上や品質の安定化は、管理者として常に頭を悩ませる課題ではないでしょうか?

作業効率を最大化しつつ、誰が作業しても同じ結果を出せる仕組み作りこそが、企業の競争力を高めるポイントです。

そのための有効な手段の1つが、適切な「治具」の活用です。

本記事では、治具の基本的な定義から工具との違い、導入によって得られる具体的なメリットや種類を解説します。

現場の課題解決に向けた糸口として、ぜひ参考にしてください。

治具とは作業を補助するための器具

治具とは、製造プロセスにおいて作業を効率化し、品質を安定させるために用いられる補助装置の総称です。

ここでは、治具という言葉の基礎知識として以下の3つを解説します。

- 治具の読み方と語源

- 治具と工具の違い

- 治具と冶具の違い

それぞれ見ていきましょう。

治具の読み方と語源

治具は「じぐ」と読み、英語の「Jig」に漢字を当てた言葉です。

もともと英語のJigは、機械加工において工具と工作物の正確な位置関係を維持するための装置を指します。

なお、英語圏では工具をガイドする「Jig」と、工作物を固定する「Fixture(取付具)」を区別しますが、日本語の「治具」は両方を含む広い意味で使われています。

日本にこの概念が導入された際、英語の「Jig」に漢字の「治具」が当て字として広く使われるようになりました。

現在では、位置決めや固定を行う装置全般を指す用語として定着しています。

治具は、モノづくりの現場において生産活動を陰で支える、なくてはならない「縁の下の力持ち」といえる存在です。

治具と工具の違い

治具と工具は混同されがちですが、その役割には明確な違いがあります。

工具(Tool)は、ドリルやカッターのように加工対象物を直接切削したり変形させたりする「主役」の道具といえます。

一方で、治具(Jig)は工具が正しく当たるように対象物を固定したり、工具の動きをガイドしたりする「脇役」の装置です。

たとえば、ドリル(工具)だけで穴を開けるよりも、ガイド(治具)を併用した方が、圧倒的に精度の高い加工が可能です。

工具が直接的な加工を行うのに対し、治具はその加工の精度と再現性を保証する土台としての機能を果たします。

両者が適切に組み合わさることで、高品質な製品が生まれます。

治具と冶具の違い

文書などで「冶具」という表記を見かけることがありますが、一般的には「治具」が正しい表記とされています。

「冶(や)」は「金属を溶かして加工する」という意味を持ち、「鍛冶(かじ)」などに使われる漢字です。

漢字の「治具」は業界で広く使われている当て字で、JIS規格などの公的な文書では「ジグ」とカタカナ表記が採用されています。

実務上はどちらでも意味は通じますが、公式な仕様書や図面においては「治具」と表記するのが無難であり、正確な理解を示すことにつながります。

インターネット検索ではどちらでもヒットしますが、専門的な仕様書を作成する際は「治具」に統一するのがおすすめです。

参考資料:JISB0105:2012 工作機械―名称に関する用語

治具が製造現場で担う役割とは

治具は単に物を置く台ではなく、製造工程における品質と効率を物理的に担保する重要な機能を持っています。

現場で果たしている具体的な役割として、以下3つを紹介します。

- 加工や組立の位置決めを補助する

- 部品や製品を固定する

- 作業のガイドとして活用する

詳しく見ていきましょう。

加工や組立の位置決めを補助する

1つ目の役割は、加工対象物であるワークを常に同じ位置に配置させることです。

これを「位置決め」と呼び、製品の精度を決定づけるもっとも重要な機能です。

たとえば、3つの基準面を用いた「3-2-1の法則」などの原理を応用し、誰がセットしてもミクロン単位で同じ場所にワークが収まるように設計されます。

これにより、作業者の熟練度に依存することなく、高い再現性を持った加工や組立が可能です。

位置決めが正確であればあるほど、次工程での調整作業が不要になります。

結果として、熟練工の勘や経験に頼っていた位置合わせ作業がなくなり、誰でも即座に作業を開始できます。

部品や製品を固定する

2つ目の役割は、加工中の外力に対してワークが動かないように強固に保持することです。

切削加工やプレス加工では大きな力がワークにかかるため、固定が不十分だと「ビビリ振動」やズレが発生し、不良品の原因となるでしょう。

治具はクランプや万力といった機構を用いて、ワークを変形させない適切な力加減で確実に固定します。

とくに薄肉部品や複雑形状のワークでは、全体を包み込むような特殊な固定方法が採用され、安定した加工品質を支えています。

適切な固定は、加工中にワークが飛び出すといった事故を防ぐうえでも、安全管理の観点から重要です。

作業のガイドとして活用する

3つ目の役割は、工具や作業者の動きを物理的に案内することです。

ドリル加工においては「ブッシュ」と呼ばれるガイド穴にドリルを通すことで、センターポンチなしでも正確な位置に穴を開けられます。

組立工程では、部品が正しい向きでしか嵌まらないような形状(ポカヨケ)を治具に組み込むことで、人為的なミスを未然に防ぎます。

このように、治具は作業手順を物理的な形状として具現化し、誤作業を防止する道しるべとなるものです。

迷いなく作業を進められるため、新人教育にかかる時間の短縮や、作業者の心理的な負担の軽減にも寄与します。

治具導入で得られる4つのメリット

治具の導入は、製造コストの削減や納期短縮といった経営課題の解決に直結する投資対効果の高い施策です。

具体的に得られるメリットとして、以下4つを解説します。

- 製品の品質を安定させる

- 生産性を向上させる

- 作業の安全性を確保する

- 製造コストを削減する

メリットを最大化するためには、目的に応じた適切な治具設計が不可欠です。

製品の品質を安定させる

治具を使用することで、作業者の技量による品質のバラつきを排除できます。

手作業での位置合わせや保持では、どうしても個人差やその日の体調による誤差が生じますが、治具を使えば誰が作業しても同じ結果が得られます。

これにより、不良率を極小化することが可能です。

品質が安定することは、手直しや検査にかかる工数を減らすだけでなく、顧客からの信頼獲得にもつながるため、経営的なインパクトは大きいといえます。

安定した品質の製品を継続的に供給できる体制は、顧客との長期的な信頼関係を築き、企業のブランド価値向上にも貢献します。

生産性を向上させる

治具の活用は、作業時間を大幅に短縮し、単位時間あたりの生産量を最大化させます。

たとえば、汎用の固定具を使って毎回芯出しを行う場合と比べ、専用治具を使えばワンタッチで段取りが完了します。

複数の部品を一度にセットする治具を導入すれば、機械の稼働率を上げることも可能です。

段取り時間や加工時間の短縮は、リードタイムの短縮に直結し、短納期要求に応えるための強力な武器となります。

生産スピードが上がれば、同じ時間内でより多くの製品を生み出せるため、売上の最大化にも直接的な効果を発揮します。

作業の安全性を確保する

作業者が手でワークを支えながら加工を行うことは、怪我のリスクが高く危険です。

治具を導入して機械的に固定することで、作業者の手が回転工具や加工点に近づく必要がなくなり、安全性が飛躍的に向上します。

重量物のハンドリングを補助する治具を使えば、作業者の身体的負担も軽減されます。

事故を防止し、安心して働ける環境を整えることは、従業員の定着率向上や企業のコンプライアンス遵守の観点からも大切です。

万が一の労働災害は企業経営に多大な損失を与えるため、治具による安全対策はコスト以上の価値をもたらします。

製造コストを削減する

治具の製作には初期投資を要しますが、長期的にはトータルコストの削減に寄与します。

品質向上による不良損金の減少、生産性向上による加工費の低減、そして作業の簡易化による人件費の抑制が期待できるからです。

とくに、熟練工でなくても高品質な作業となることで、高コストな熟練技術者への依存度を下げ、パートタイマーや若手社員を活用できるでしょう。

結果として、製品1個あたりの製造原価を下げ、利益率を改善する効果があります。

目先の治具製作費にとらわれず、長期的な運用視点でコストダウン効果を試算することが、賢い投資判断につながります。

【用途別】治具の代表的な種類

治具は、その使用目的や工程に合わせて多種多様な形状や機能を持っており、適切な種類選びが肝心です。

代表的な種類は、以下の6つです。

|

治具の種類 |

おもな用途 |

特徴・役割 |

|

加工治具 |

切削・プレス加工 |

強力な固定力でビビリを防ぎ、ミクロン単位の加工精度を保証する |

|

組立治具 |

組立・圧入・ネジ締め |

部品の位置関係を保ち、作業負担の軽減やポカヨケ(ミス防止)を行う |

|

検査治具 |

寸法・形状確認 |

ワークをセットしてゲージを当てるだけで、迅速に良否判定ができる |

|

溶接治具 |

溶接作業 |

熱による歪みを制御し、スパッタ付着防止やアース確保の機能を持つ |

|

塗装治具 |

スプレー・粉体塗装 |

ワークを効率よく吊り下げ、塗りムラや塗料のロスを減らす |

|

めっき治具 |

電気めっき処理 |

通電用の接点を持ち、液溜まりやめっき不良(焼け・未着)を防ぐ |

それぞれの特徴を理解し、自社の工程に合ったものを選択してください。

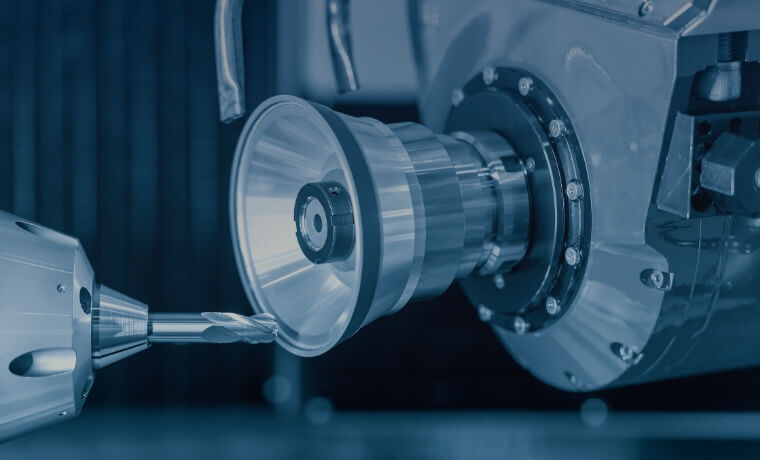

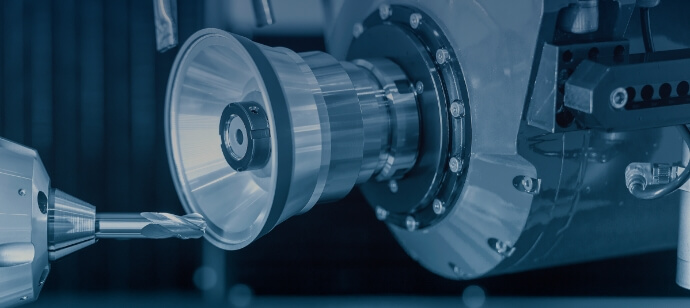

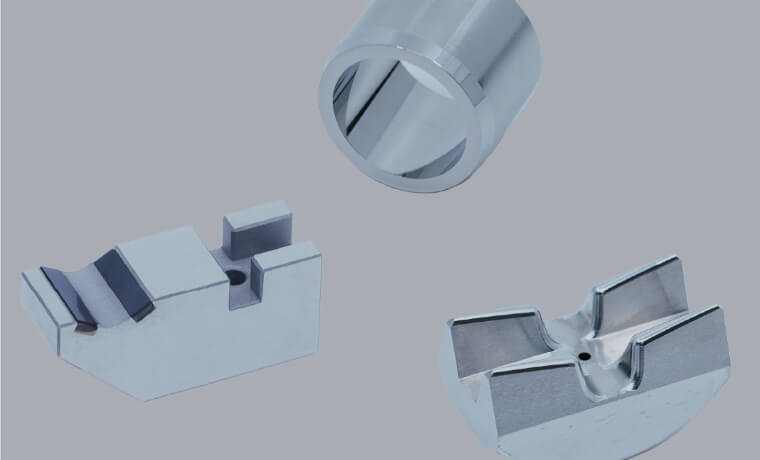

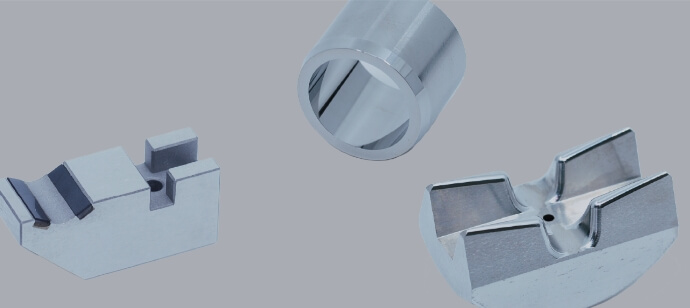

加工治具

マシニングセンタや旋盤などの工作機械で、金属を切削する際に用いられるもっとも一般的な治具です。

強力な切削抵抗に耐えうる高い剛性が求められ、ワークを強固に固定するクランプ機構が備わっています。

たとえば、複雑な形状のワークでも正確に保持できる専用の治具や、複数の面を一度に加工するための治具などです。

精度の高い加工治具は、製品そのものの寸法精度を決定づけるため、ミクロン単位の製作精度で管理されます。

材質も鉄やアルミだけでなく、ワークを傷つけない樹脂製のものなど、用途に合わせて最適な素材が選定されます。

組立治具

複数の部品を組み付ける際に、部品同士の位置関係を保ったり、圧入やネジ締めを補助したりする治具です。

たとえば、自動車のボディ組立ラインでは、大型のパネル同士を正確な位置で保持するために大規模な治具が使われます。

また、電子部品の基板実装において、微細な部品を所定の位置にガイドする役割を果たします。

作業者の負担を減らし、組立ミスのないスムーズなライン作業を実現するために、人間工学に基づいた設計がなされることが多いです。

近年では、人手による組立だけでなく、ロボットが部品を把持するための装置も、この組立作業を担う治具として進化しています。

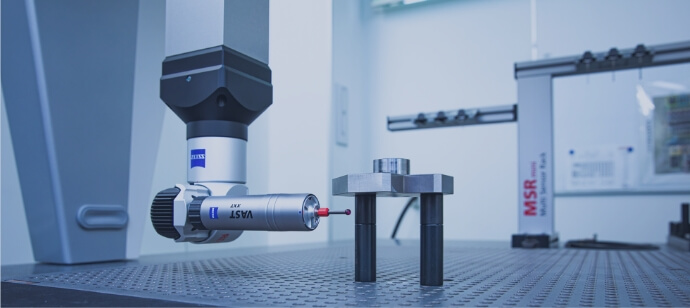

検査治具

製品が図面どおりの寸法や形状で作られているか、確認するために使用される治具です。

「検具(けんぐ)」とも呼ばれ、製品をセットしてゲージを当てるだけで、良品か不良品かを瞬時に判定できる構造です。

三次元測定機で測定する際に、ワークを正しい姿勢で保持するための保持具もこれに含まれます。

検査治具を用いることで、複雑な測定器を使わなくても現場レベルで迅速な品質確認が可能になり、不良品の流出を防ぎます。

溶接治具

溶接作業を行う際に、部材同士を正しい角度や隙間で固定するための治具です。

溶接は高熱を伴うため、部材が熱膨張や収縮を起こして変形します。

溶接治具は、この熱変形(歪み)を最小限に抑えるように拘束したり、反対に逃がしたりする工夫が施されています。

溶接スパッタが付着しにくい表面処理や、アースを取りやすい構造など、溶接特有の環境に対応した設計が求められるものです。

正確な溶接治具は、仕上げ工数の削減にも貢献します。

歪みが少ない溶接ができれば、後工程での歪み取りや削り合わせの作業が激減し、全体のリードタイム短縮に大きく寄与します。

塗装治具

部品に塗装を施す際に、部品を吊り下げたり支えたりするための治具です。

スプレーガンからの塗料が部品全体に均一にかかるように、部品同士の間隔を適切に保ち、塗り残しができないような向きで固定します。

塗装したくない部分を覆う、マスキング機能を兼ね備えている場合もあります。

治具によっては、使用環境に応じて耐熱性のある材料で作られることが一般的です。

一度に大量の部品を処理できるように、効率的な配置を考慮して設計されています。

めっき治具

めっき液の中に製品を浸漬させ、電気を流して表面処理を行うための治具です。

めっき治具は「ラック」や「引っ掛け」と呼ばれ、製品をラックに取り付ける作業を「ラッキング」といいます。

製品に通電させるための接点を持つのが最大の特徴です。

均一なめっき厚を得るためには、製品ごとの電流分布を考慮した接点配置や、液溜まりができない角度での保持が重要です。

治具の材質には、めっき液に対する耐食性と導電性を兼ね備えた銅やステンレス、チタンなどが用いられ、接点以外は絶縁コーティングが施されます。

接点やワーク保持の構造が不適切だと無めっきやコゲ、膜厚のムラといった不良の原因となるため、治具設計には高度なノウハウが必要です。

まとめ:治具とはモノづくりの品質と効率を高める大切なもの

治具は、モノづくりの品質と効率を劇的に高めるための戦略的な資産です。

現場の課題に合わせた最適な治具を導入することで、生産性は大きく向上します。

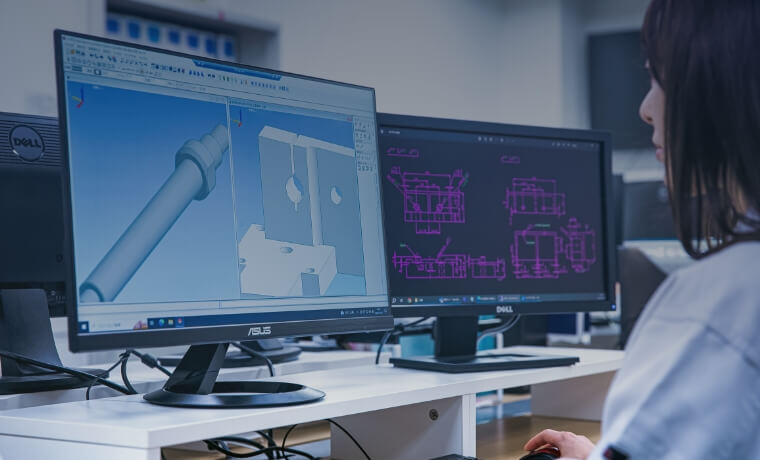

広商NEXUSでは、治具の新規設計から精密組付までをワンストップで提供しています。

「図面がない構想段階」からの具現化や「既存治具の改善・図面化」にも柔軟に対応可能です。

最新の3DCAD技術と自社検査設備による精度保証で、お客様の製造現場を強力にバックアップいたします。

治具製作や設計に関するお悩みがあれば、ぜひ一度ご相談ください。