お役立ちコラム

USEFUL COLUMN

なぜ組付精度が安定しないのか?おもな原因5つと具体的なアプローチを紹介

量産段階に入ってから組付不良が多発し、手直し工数の増加に頭を抱えていませんか?

試作では問題なかった製品が、現場ではうまく組み上がらないケースは少なくありません。

組付精度は、設計段階での基準設定や現場での管理体制が複雑に絡み合う課題です。

本記事では、精度が安定しない根本原因を解明し、設計と製造の両面から取り組むべき解決策を解説します。

自社の製造プロセスを見直し、品質と生産性を同時に高めるための参考にしてください。

組付精度が製造業の経営課題である理由

単なる現場の技術的な問題ではなく、企業の利益や社会的信用に直結する経営課題として捉える必要があります。

品質とコストの両面から、なぜ組付精度の安定化に取り組むべきかを解説します。

- 製品の信頼性を担保しブランド価値を高める

- 手戻り工数を削減し原価率を低減する

詳しく見ていきましょう。

製品の信頼性を担保しブランド価値を高める

組付精度が高い製品は、可動部のスムーズな動作や耐久性の向上に直結するため、長期間安定して稼働します。

顧客が製品を使用した際に感じる品質への安心感は、企業のブランド価値を決定づける大きな要素です。

反対に、組付不良によるガタつきや異音は、早期故障の原因となり、市場での評判を著しく低下させかねません。

高い精度を維持し続けることは、顧客からの信頼を積み上げ、競合他社との差別化を図るための強力な武器となります。

手戻り工数を削減し原価率を低減する

製造現場において、組付不良による手直しや再調整は、見えないコストとして利益を大きく圧迫します。

組み上がった製品を分解して修正する作業は、多大な手間と時間を要するだけでなく、再現性も懸念されるため生産効率を大幅に低下させる要因です。

精度が安定すれば、こうした無駄な作業が排除され、スムーズな生産ラインが実現します。

結果として製造原価率が低減し、利益率の改善に大きく貢献するでしょう。

一度で良品を完成させる体制を整えることは、企業の収益性を高めるための必須条件といえます。

組付精度が安定しないおもな原因

精度が出ない背景には、部品そのものの問題だけでなく、環境や人の要素が複雑に絡み合っています。

現場で頻発しやすい原因は、以下の5つです。

- 部品単体の精度不足

- 組立基準の不備

- 測定方法の誤差

- 作業者のスキル依存

- 熱膨張による影響

それぞれ見ていきましょう。

部品単体の精度不足

部品が設計図面どおりの公差で仕上がっていても、組立段階で仕様どおりの精度が出るとは限りません。

公差の範囲内であっても、複数の部品を組み合わせることで個々の微細なズレが積み重なり、最終的な製品寸法に影響を及ぼす「累積誤差」が生じるためです。

設計上の寸法と、実際に組立後の必要精度が出せる寸法(ねらい目)に乖離があるケースも少なくありません。

単に部品の良否判定を厳格化するだけでなく、組立段階での微調整により数μm単位の誤差を吸収できる技術・構造を取り入れることが不可欠です。

組立基準の不備

部品を組み付ける際に、どの面を基準にするかが明確でないと、作業ごとに位置ズレが発生します。

設計図面上で基準面が曖昧な場合や、加工時の基準と組立時の基準が異なっている場合に起こりやすい問題です。

基準が定まっていないと、作業者が独自の判断で組付けを行ってしまい、製品ごとのバラつきを生む要因となります。

設計段階から加工と組立で共通の基準面を設定し、誰が作業しても同じ位置に決まる構造にしておくことが肝心です。

基準の統一は、精度の再現性を高めるための土台となります。

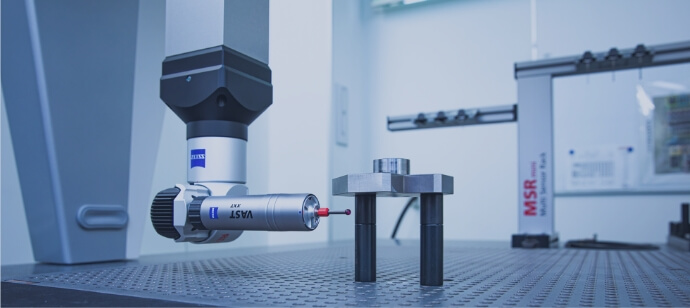

測定方法の誤差

製品の精度を評価する測定そのものに誤りがあれば、正しい品質管理を行えません。

使用する測定機の選定ミスや、測定機自体のメンテナンス不足、測定箇所が適切でないことが誤差を生むおもな原因です。

測定時の当て方や力の入れ具合によって数値が変わってしまうこともあり、信頼性のあるデータが得られないケースもあります。

正確な現状把握ができなければ、効果的な対策を打つことも不可能です。

測定システム自体が正しいかどうか、定期的に見直さなければいけません。

作業者のスキル依存

特定の人でないと精度が出せないという状況は、作業の手順や勘・コツが標準化されていない証拠です。

熟練工による「すり合わせ」や微妙な力加減に頼った組付けは、担当者が変わった途端に品質低下を招くリスクがあります。

属人化した技術は継承が難しく、組織全体の技術力底上げを阻害する要因にもなりかねません。

誰が作業しても同じ結果が出せるよう、治具の導入やマニュアルの整備を進めることが急務です。

個人の技量に頼らない工程を構築することで、安定した生産が可能になります。

関連記事:治具設計とは何か?代表的な種類や特徴と4つのメリットを解説

熱膨張による影響

金属や樹脂などの材料は、温度変化によって膨張や収縮を繰り返す性質を持っています。

加工時と組立時の環境温度が大きく異なる場合、寸法に微細な変化が生じ、嵌合がきつくなったり隙間ができたりします。

とくに、ミクロン単位の精度が求められる精密機器においては、わずかな温度変化が致命的な欠陥につながりかねません。

材質ごとの熱膨張係数を考慮した設計を行うとともに、工場内の温度管理を徹底することが求められます。

環境要因による変化を見越した対策が、安定した品質を支えます。

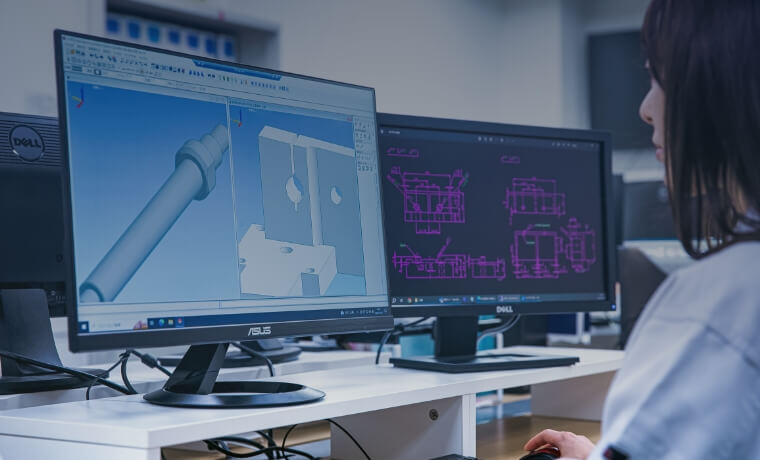

組付精度を高める設計のポイント

製造現場での努力だけでは限界があるため、上流工程である設計段階での作り込みが重要です。

精度確保のために設計者が意識すべきポイントは、以下の3つです。

- 組立基準を1ヶ所に統一する

- 組付けしやすい部品形状を設計する

- 公差設計で累積誤差を抑える

設計の工夫次第で、組付品質は劇的に向上します。

組立基準を1ヶ所に統一する

複数の部品を組み合わせる際、それぞれの位置関係を決める基準を1つに定めることが精度の安定につながります。

基準が複数存在すると、それぞれの公差が干渉し合い、位置ズレの原因となるため注意が必要です。

もっとも精度の高い面や、機能上重要な面を基準として設定し、そこからすべての寸法を追いかける設計にします。

これにより、加工時の段取りも簡素化され、累積誤差の影響を最小限に抑えることが可能です。

明確な基準設定は、後工程での迷いをなくし、スムーズな組立を実現します。

組付けしやすい部品形状を設計する

無理な姿勢での作業や、複雑な調整が必要な構造は、組付ミスを誘発し精度を低下させる要因です。

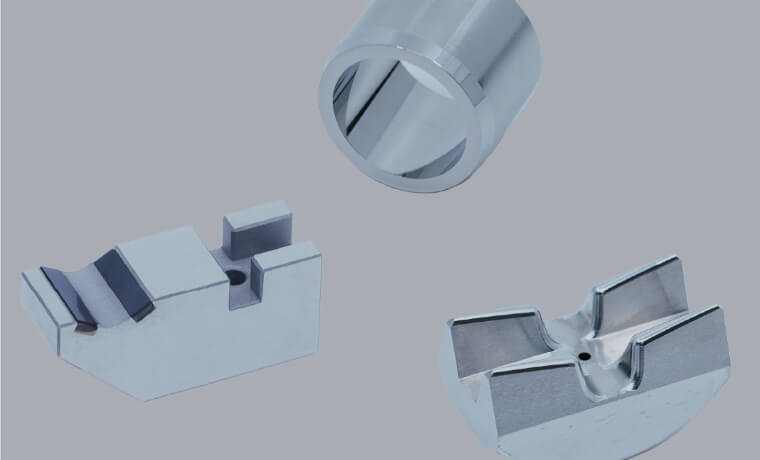

部品同士が自然に正しい位置に収まるようなガイド形状(面取りやインローなど)を設けることで、作業性が格段に向上します。

工具が入るスペースを十分に確保するなど、作業者の負担を減らす配慮も設計者の役割です。

組み立てやすさを考慮した設計は、作業時間の短縮だけでなく、ヒューマンエラーの防止にも効果を発揮します。

現場がストレスなく作業できる形状を追求しましょう。

公差設計で累積誤差を抑える

個々の部品公差を厳しくするだけではコストが上がるため、全体のバランスを見た公差設計が必要です。

部品が積み重なったときに発生する累積誤差を計算し、許容範囲内に収まるよう各部品に公差を配分します。

すべての部品を高精度にするのではなく、重要な箇所には厳しい公差を、影響の少ない箇所には緩やかな公差を設定するメリハリがポイントです。

統計的な手法を用いて公差を分散させることで、コストを抑えつつ必要な組付精度を確保できます。

全体最適の視点で数値を決定することが求められます。

組付精度を向上させる現場の取り組み

設計図面どおりに製品を仕上げるためには、製造現場での管理と工夫が欠かせません。

安定した品質を維持するために実施すべき取り組みは、以下の4つです。

- 治具を活用して位置決めを確実にする

- 作業環境の温度を適切に管理する

- 作業手順を標準化して属人化を防ぐ

- 測定機を定期的に校正する

これらの対策を徹底し、精度のバラつきを抑え込みましょう。

治具を活用して位置決めを確実にする

人の手による位置合わせはバラつきが出やすいため、専用の治具を用いて機械的に位置を決めることが有効です。

部品をセットするだけで正しい位置に固定される治具を使えば、作業者の熟練度に左右されず、常に一定の精度が再現されます。

治具を使用することで部品の保持が安定し、締結時のズレや変形を防ぐ効果も期待できます。

初期投資はかかりますが、手直し工数の削減や品質安定によるメリットは計り知れません。

量産工程においては、治具化を積極的に進めることが生産性向上の近道です。

作業環境の温度を適切に管理する

材料の熱膨張による寸法変化を防ぐためには、工場内の温度を一定に保つことが基本です。

とくに精密な加工や組立を行うエリアでは、空調設備を整え、季節や時間帯による温度変化を最小限に抑えなければいけません。

加工後の部品が常温に戻るまでの時間を考慮し、組立までの待機時間を設けるなどの運用ルールも有効です。

製品精度に影響を与える環境要因を排除することで、数値どおりの正確な組付けが可能になります。

温度管理は、品質保証のためのインフラ整備と捉えましょう。

作業手順を標準化して属人化を防ぐ

誰が作業しても同じ品質が得られるよう作業手順書を作成し、具体的な動作レベルまで落とし込んで共有します。

ボルトを締める順番やトルク管理、部品の持ち方に至るまで詳細に規定することで、個人の癖によるバラつきを排除することが可能です。

さらに、定期的な教育訓練を行い、標準作業が正しく守られているかをチェックする体制も必要になります。

標準化を進めることで、異常が発生した際の原因究明も容易になり、改善のサイクルが回りやすくなります。

測定機を定期的に校正する

正しい測定ができなければ品質の良否判定ができないため、測定機の精度維持は最優先事項です。

ノギスやマイクロメーター、トルクレンチなどの測定機器は、使用頻度に応じて摩耗や経年劣化が生じます。

社内規定に基づいた定期的な校正を実施し、測定値の信頼性を常に担保しておかなければなりません。

校正記録を適切に保管し、トレーサビリティを確保しておくことも品質管理の一環です。

正確な測定があってこそ、精度の良し悪しを正しく判断できます。

まとめ:組付精度の向上で製造力を強化する

組付精度を高めるためには、寸法公差の設計見直しと現場での管理体制強化を同時に進める必要があります。

根本的な原因を解消し、測定環境や治具整備に投資することで、長期的な生産性の向上が実現できるはずです。

広商NEXUSでは、設計段階からの技術支援や、高精度な治具設計・精密組付を通じ、お客様のモノづくり課題を解決しています。

もし現在の生産プロセスに不安や改善の余地を感じているなら、ぜひ一度ご相談ください。

貴社の状況に合わせた最適なアプローチをご提案いたします。