お役立ちコラム

USEFUL COLUMN

機械組立の課題解決と効率化に向けた現場管理・外部活用のポイントを解説

機械組立は製品の完成度を左右する最終工程であり、わずかなミスが大きな手戻りや信頼低下につながります。

しかし、熟練工への依存や慢性的な人手不足により、現場管理に限界を感じているケースも少なくありません。

本記事では、機械組立の品質を安定させる管理手法や、生産効率を高めるための具体的な改善策を解説します。

自動化設備の導入や外部企業の活用など、自社に合った解決策を見つける参考として、日々の業務にお役立てください。

機械組立の基礎知識と管理者が押さえるべき品質のポイント

機械組立の品質確保には、現場の感覚や経験知を客観的な管理基準に置き換えることが不可欠です。

属人化しやすい工程だからこそ、管理者が主導して仕組みを整える必要があります。

- 図面にない「現場合わせ」の感覚を数値に落とし込む

- 熟練者の勘やコツに頼らない作業手順を作る

- 手戻りを防ぐため工程ごとに検査基準を設ける

これらを実施し、誰が作業しても品質が保たれる体制を構築しましょう。

図面にない「現場合わせ」の感覚を数値に落とし込む

機械組立の現場では、図面には表現しきれない「よい加減」の調整が求められる場面が多々あります。

たとえば、摺動部品の動きのスムーズさやボルトの締め付け具合などは、熟練者であれば指先の感覚や音で判断できます。

しかし、管理者はこれを客観的な数値基準に変換しなければなりません。

具体的には、摺動抵抗をバネばかりで測定したり、締め付けトルクをデジタル管理したりする方法が有効です。

感覚に頼った作業は個人差を生み、品質のバラつきに直結します。

定性的な感覚を定量的な値に置き換える取り組みが、組織としての技術力を底上げし、安定した品質確保の第一歩となるでしょう。

熟練者の勘やコツに頼らない作業手順を作る

特定の担当者しかできない作業が存在することは、組織にとって大きなリスクです。

熟練者の勘やコツを言語化し、誰が作業しても同じ結果になる標準作業手順書を作成する必要があります。

手順書には文字だけでなく写真や動画を積極的に活用し、視覚的に理解しやすい内容にすることがポイントです。

勘やコツを要する箇所こそ、治具を使用したり設計を見直したりして、特別な技能がなくても作業が完結する仕組みに変えていく視点が求められます。

属人化を排除し、組織全体で品質を確保する体制を整えましょう。

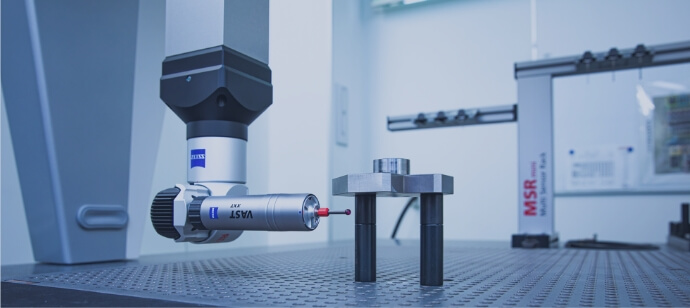

手戻りを防ぐため工程ごとに検査基準を設ける

組立が完了してから不具合が発覚すると、分解や再組立に多大な工数がかかり、生産効率を著しく低下させます。

これを防ぐためには、最終検査だけでなく、各工程の完了時点で品質を確認する「工程内検査」の導入が効果的です。

たとえば、部品の取り付け向きや隙間の寸法など、次工程に進む前に確認すべき項目をリスト化し、チェックを義務付けます。

不良品を後工程に流さない仕組みを作ることで、手戻りによるロスを最小限に抑え、結果として全体のリードタイム短縮と品質コストの削減につながります。

機械組立の仕事内容を再整理しボトルネックを特定する

現状の仕事内容を見直し、生産性を阻害している要因を取り除くことが効率化への近道です。

無駄な時間や作業を削減し、スムーズな生産体制を目指しましょう。

- 部品探しや手直し作業など利益を生まない時間を削る

- 誰が組んでも同じ品質になる専用治具を用意する

- 工程間の停滞をなくしリードタイムを短縮する

ボトルネックを解消することで、限られたリソースでも生産性を最大化できます。

部品探しや手直し作業など利益を生まない時間を削る

作業者が組立に専念できる環境を作るには、本来の業務以外に費やしている時間を徹底的に排除しなければなりません。

とくに、部品を探す時間や図面を確認する時間、そして不具合の手直しにかかる時間は、何の付加価値も生まない損失です。

5Sを徹底して部品の置き場を明確にするだけでなく、必要な部品をセットにして供給する「キット化」などを導入すれば、探す手間は大幅に減ります。

作業者が手を動かしている時間が本当に価値を生んでいるかを見極め、非生産的な時間を削ぎ落としていく改善が求められます。

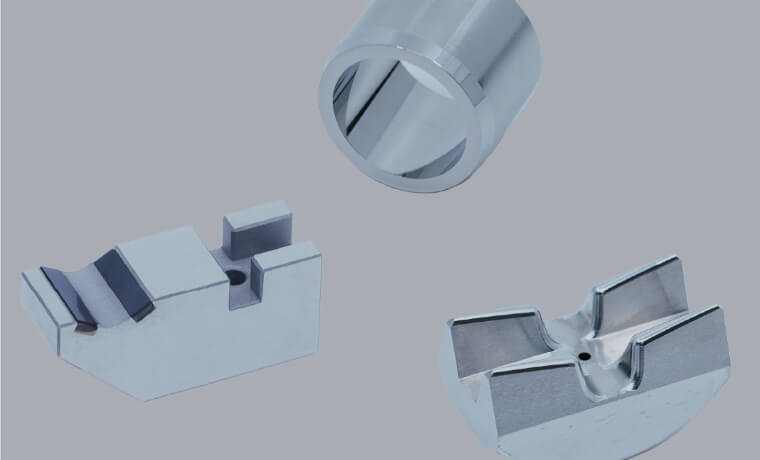

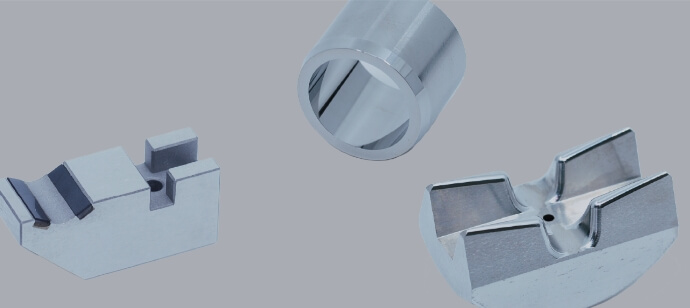

誰が組んでも同じ品質になる専用治具を用意する

作業者の技量による品質のバラつきを抑えるには、人の手先の技術に頼らない工夫が必要です。

部品の位置決めや固定をサポートする専用治具を用意すれば、経験の浅い作業者でも熟練者と同じ精度で組み立てることが可能になります。

治具は作業の難易度を下げるだけでなく、作業スピードの向上やミスの防止にも大きく貢献します。

コストはかかりますが、教育にかかる時間や不良品対応のコストを考慮すれば、十分な投資対効果が見込めるはずです。

関連記事:「治具設計とは何か?代表的な種類や特徴と4つのメリットを解説」はこちら

工程間の停滞をなくしリードタイムを短縮する

組立工程では、前工程の作業遅れが後工程の待ち時間を生み、全体のリードタイムを延ばしてしまうことがよくあります。

これを解消するには、各工程の作業時間を計測してバランスを整える「ラインバランシング」が有効です。

時間がかかっている工程の人員を増やしたり、作業を分割したりして、工程間の負荷を平準化します。

仕掛品が特定の場所に滞留しないよう、物の流れをスムーズにすることも肝心です。

工程全体の流れを俯瞰し、停滞が発生している箇所を重点的に改善することで、生産効率は確実に向上します。

機械組立は「求人を出しても来ない」前提で考える

製造業における人材不足は深刻化しており、従来の採用手法だけでは人員確保が難しくなっています。

人が集まらないことを前提とした、現実的な対策への転換が求められます。

- 機械組立は「求人を出しても来ない」前提で考える

- 採用コストの高騰と人手不足の長期化を認識する

- 熟練工が引退する前に技術をデータや動画に残す

採用以外の選択肢も視野に入れつつ、今いる人材と技術を最大限に活かす戦略を練りましょう。

採用コストの高騰と人手不足の長期化を認識する

統計データを見ても、製造業に関連する生産工程や専門技術職の有効求人倍率は1倍を超え、職種によっては2倍以上の高水準で推移しています。

求人広告を出しても応募が来ない、あるいは採用コストが高騰して採算が合わないという状況は、こうした需給バランスの逼迫により今後さらに加速すると予測されます。

もはや「人が足りなければ採用すればよい」という考え方は通用しません。

限られた人数でいかに現場を回すか、あるいは人を増やさずに生産能力を維持する方法はないかという視点に切り替えなければいけません。

参考資料:労働基準監督署「職業別常用求人・求職状況(有効)」

未経験者の早期戦力化には教育コストがかかる

経験者の採用が難しい状況では、未経験者を育成して戦力化する方針を取る企業も増えています。

しかし、機械組立の技能習得には一定の時間と指導工数が必要です。

教える側の熟練者が通常業務を抱えながら指導にあたれば、生産性の低下を招くこともあります。

教育コストを抑えるには、動画マニュアルやeラーニングを活用し、基礎的な内容を自習できる環境を整えるのが効果的です。

指導者の負担を軽減しつつ、学習の進捗を可視化できれば、育成期間の短縮にもつながります。

熟練工が引退する前に技術をデータや動画に残す

ベテラン作業者が持つノウハウは、企業にとって貴重な財産です。

しかし、定年退職や転職によって熟練工がいなくなれば、その技術は失われてしまいます。

技術継承を確実に行うには、早い段階から知識や手技をデータ化・映像化しておくことが欠かせません。

作業の様子を動画で撮影し、ポイントごとに解説を加えれば、紙のマニュアルでは伝わりにくい微妙な動きも共有できます。

熟練者本人へのヒアリングを通じて、失敗しやすい箇所や判断基準を言語化しておくことも有効な取り組みです。

「人」ではなく「仕組み」で解決!自動組立機や専用機の導入

人手不足や品質のバラつきといった課題は、作業者の努力だけでは根本的に解決しにくい面があります。

そこで注目されるのが、自動組立機や専用機の導入による仕組みでの解決です。

機械に任せられる工程を自動化すれば、省人化と品質安定を同時に実現できます。

- 単純な組立作業を自動化し省人化を図る

- 専用機の導入で品質の均一化と生産速度を上げる

- 既存設備の改造で低コストに効率化を実現する

それぞれ見ていきましょう。

単純な組立作業を自動化し省人化を図る

カシメや圧入、ネジ締めといった単純で繰り返しの多い作業は、自動化による効果がもっとも出やすい領域です。

これらをロボットや専用機に置き換えることで、作業者をより判断が必要な工程や付加価値の高い業務に配置転換できます。

単純作業から解放されることは、作業者の精神的な負担軽減やモチベーション向上にもつながります。

まずは一部分の工程からでも自動化を進め、徐々に省人化の範囲を広げていくことが、リスクを抑えつつ現場の理解を得るための賢い進め方といえるでしょう。

専用機の導入で品質の均一化と生産速度を上げる

人は疲労や集中力の低下によってミスを犯しますが、機械は設定された条件どおりに正確に動き続けます。

専用機を導入することで、ヒューマンエラーによる不良品の発生をほぼゼロに近づけることが可能です。

機械ならではの高速動作により、生産タクトタイムを劇的に短縮できる点も大きなメリットです。

品質の安定と生産スピードの向上を同時に実現できる自動化は、競争力の源泉となります。

初期投資は必要ですが、品質コストの削減や生産量向上による利益増を考慮すれば、長期的には大きなプラスになります。

既存設備の改造で低コストに効率化を実現する

自動化=高額な新規設備の導入と考えがちですが、既存の設備に手を加えて機能を拡張する方法もあります。

これをレトロフィットと呼び、たとえば手動のプレス機に自動供給装置を取り付けたり、検査工程に画像センサーを追加したりするだけで、大幅な効率化が図れます。

ゼロから設備を作るよりもコストを低く抑えられるため、予算が限られている中小企業でも取り組みやすい手法です。

現場の困り事を解決するための小さな改造の積み重ねが、結果として大きな生産性向上につながることも珍しくありません。

機械組立・装置製作で信頼できる依頼先の選び方

自社だけで課題を解決しようとすると、リソースやノウハウの不足から思うように進まないことがあります。

そうした場合は、機械組立や装置製作を専門とする外部企業の活用が選択肢となります。

依頼先を選ぶ際は、以下を見極めることが欠かせません。

- 構想段階から相談できて設計や製作まで一貫対応できるか

- 部品調達から組立・据付まで「丸投げ」で管理工数を削減できるか

- アフターフォローや設備移設まで対応可能な体制か

詳しく見ていきましょう。

構想段階から相談できて設計や製作まで一貫対応できるか

依頼先を選ぶ際は、単に図面どおりのものを作るだけでなく、設計の前段階から相談に乗ってくれる企業かどうかが重要です。

「こういう機能を実現したい」という漠然とした要望に対して、プロの視点から具体的な機構や工法を提案してくれる企業であれば、手戻りのリスクを減らせます。

設計から加工、組立や電気配線、制御ソフトまで自社で一貫対応できる企業なら、各工程の連携がスムーズで、納期の短縮やコストダウンにもつながります。

責任の所在が明確になる点も、一貫対応企業の大きな強みです。

部品調達から組立・据付まで「丸投げ」で管理工数を削減できるか

装置製作には多種多様な部品が必要となり、それらを個別に発注・管理するのは多大な労力を要します。

部品の調達から組立、そして現場への据付調整までをトータルで任せられる企業を選べば、自社の管理工数を大幅に削減できます。

発注担当者の負担が減るだけでなく、部品の欠品や納期遅れといったトラブルのリスクヘッジも、委託先に一任できる点がメリットです。

外部リソースを有効活用して自社のコア業務に集中するためにも、業務範囲の広さと管理能力の高さは重要です。

アフターフォローや設備移設まで対応可能な体制か

機械装置は納入して終わりではなく、稼働後のメンテナンスやトラブル対応が欠かせません。

万が一の故障時に迅速に駆けつけてくれるか、定期的な点検に対応してくれるかといったアフターフォロー体制は、工場の安定稼働に直結します。

また、将来的な工場のレイアウト変更や拠点の統廃合に伴う設備の移設工事にも対応できる企業であれば、長く付き合える企業として安心です。

技術力だけでなく、顧客の事業継続を支えるサービス精神と対応力を持っているかどうかを、事前の面談などで見極めましょう。

まとめ:機械組立の課題は自社で抱えず外部の力を借りて解決を

機械組立の現場における課題解決には、自社の努力だけでなく、信頼できる外部委託先の活用が欠かせません。

広商NEXUSでは、オーダーメイドの専用機や搬送機、加工機などの設計製作を一貫して承っております。

構想段階からのご相談はもちろん、図面支給での製作や既存設備の改造、さらには設備移設工事まで幅広く対応可能です。

貴社の課題解決に最適なプランをご提案いたしますので、機械組立や設備導入にお悩みの際は、ぜひ一度お問い合わせください。