お役立ちコラム

USEFUL COLUMN

治具設計とは何か?代表的な種類や特徴と4つのメリットを解説

製品の品質が安定しない、生産性が上がらないといった課題は、多くのモノづくり企業が直面する悩みです。

これらの課題解決の糸口は、製造現場で使われる治具の設計にあります。

治具は単なる道具ではなく、正しく設計・活用することで、品質の安定化やコスト削減に大きく貢献するからです。

本記事では、治具設計の基本的な知識を解説し、導入による4つのメリット、代表的な種類や設計における重要なポイントをお伝えします。

治具設計への理解を深め、企業の競争力強化にお役立てください。

治具設計とは何か?

治具設計とは、モノづくりの品質や効率を向上させるための器具を設計することです。

治具は、加工や組立の際に部品を正確な位置に固定し、作業を補助する役割を担います。

ここでは、治具設計の基本となる以下3つの項目について解説します。

- 治具の目的と役割

- 工具や治工具との違い

- 治具の読み方と語源

それぞれ見ていきましょう。

治具の目的と役割

治具のおもな目的は、製品の品質を安定させ、生産性を向上させることです。

治具は、この位置決めと固定を確実に行うことで、作業の基準を物理的に示します。

たとえば、毎回手作業で位置を合わせていた穴あけ作業も、治具を使えば部品をセットするだけで常に同じ位置に穴を開けられます。

作業者の経験や勘に頼ることなく、誰が作業しても同じ品質を保つことが可能です。

このように、治具は単なる作業の補助具ではなく、品質の均一化と作業効率の向上を同時に実現する役割を担っています。

工具や治工具との違い

治具と混同されやすい言葉に「工具」や「治工具」があります。

「工具」とは、ドリルやエンドミルのように、材料を切ったり削ったりして、加工対象物を直接変化させる道具のことです。

一方、「治具」は加工対象物を直接変化させません。

あくまで部品を固定したり、工具を正しい位置へ案内したりする補助的な役割を果たします。

つまり、治具がなくても加工自体は可能ですが、品質や効率が大きく低下するでしょう。

「治具」は「治工具」や「補助工具」と呼ぶ場合もあります。

治具の読み方と語源

「治具」は「じぐ」と読みます。

この言葉は、英語の「jig」に漢字を当てたものとされています。

「jig」は、もともと部品の位置決めや工具の案内を行う器具を指す言葉でした。

日本では、この「jig」の音に「治める」「道具」という意味を持つ「治」「具」の漢字を当てはめました。

「治具」という言葉は、このようにして定着したと考えられています。

現在では、位置決めや案内に限らず、部品の固定や作業補助など、より広い意味で使われるようになりました。

治具設計がもたらす4つのメリット

ここでは、治具設計がもたらす具体的なメリット4つを解説します。

- 品質の安定化と不良率の削減

- 生産性の向上とリードタイム短縮

- トータルコストの削減

- 属人化からの脱却と安全性確保

これらのメリットを理解し、自社の課題解決につなげましょう。

品質の安定化と不良率の削減

治具は、製品の品質を安定させ、不良品の発生を大幅に削減します。

作業者の注意力に頼るのではなく、物理的な仕組みでミスを防ぐ「ポカヨケ」を実現する有効な手段です。

たとえば、部品を正しい向きでしかセットできないような治具を導入すれば、組み付けミスを根本からなくせるでしょう。

これにより、誰が作業しても常に一定の品質を保てるため、不良率が劇的に低下します。

品質が安定すれば顧客からの信頼も向上し、企業のブランド価値を高めることにもつながります。

生産性の向上とリードタイム短縮

治具の導入は、生産ライン全体のスピードを飛躍的に向上させます。

これまで作業者が毎回行っていた部品の位置決めや測定といった段取り作業が、治具により簡略化または不要になるからです。

これにより、一つひとつの作業時間が短縮されるだけでなく、ライン全体のサイクルタイムも改善されます。

結果として、製品完成までのリードタイムが短縮され、顧客への納期遵守率も向上します。

生産性が向上すれば、同じ時間でより多くの製品を生産できるようになり、企業の収益拡大に直接貢献するでしょう。

トータルコストの削減

治具の導入は、さまざまな側面からトータルコストの削減に貢献します。

品質の安定化によって不良品の発生が減るため、廃棄に伴う材料費の無駄や、手直しにかかる工数も大幅に削減可能です。

さらに、これまで不良品の発見に費やしていた検査コストも抑えられます。

治具の製作には初期投資が必要ですが、長期的に見ればこれらのコスト削減効果が初期投資を上回ることが少なくありません。

このように、治具は人件費や材料費、品質管理費といった複数のコストを同時に削減する力を持っています。

関連記事:品質保証と品質管理の違いとは?基本的な考え方や4つの違いを解説

属人化からの脱却と安全性確保

治具は、特定の個人のスキルに依存する「属人化」からの脱却を促進します。

作業が標準化されるため、担当者が変わっても品質を維持でき、安定した生産体制を築けます。

これにより、急な欠員や退職といったリスクにも柔軟に対応可能です。

また、治具は作業者の安全確保にも役立ちます。

危険な作業を自動化したり、刃物や高温部分から作業者の手を遠ざけたりする設計により、労働災害のリスクを低減させます。

安全な職場環境は、従業員の定着率向上にもつながるでしょう。

【用途別】代表的な治具の種類と特徴

ここでは、製造現場で広く使用されている代表的な治具について、その種類と特徴を解説します。

- 加工治具

- 組立治具

- 検査・測定治具

- 溶接治具

- 位置決め治具

詳しく見ていきましょう。

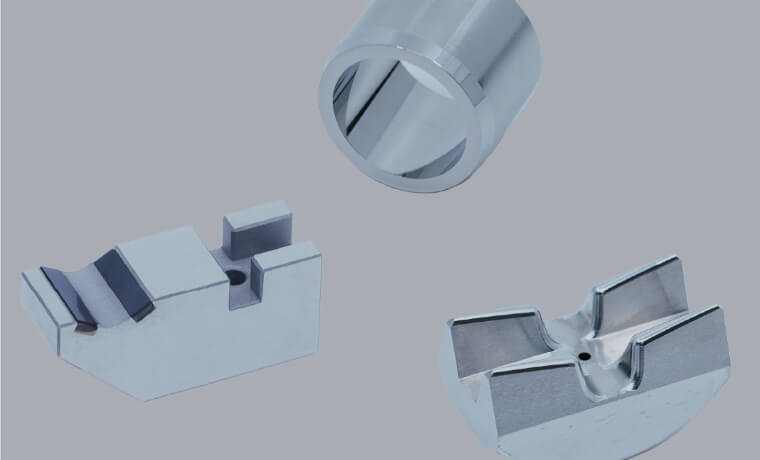

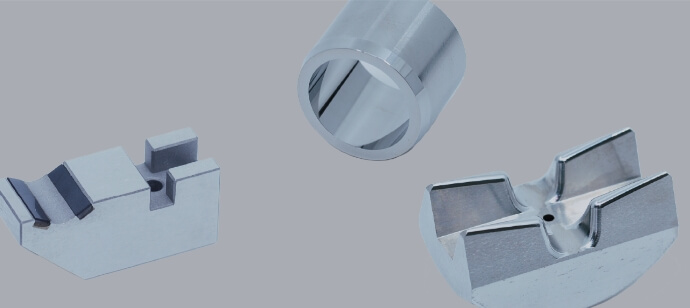

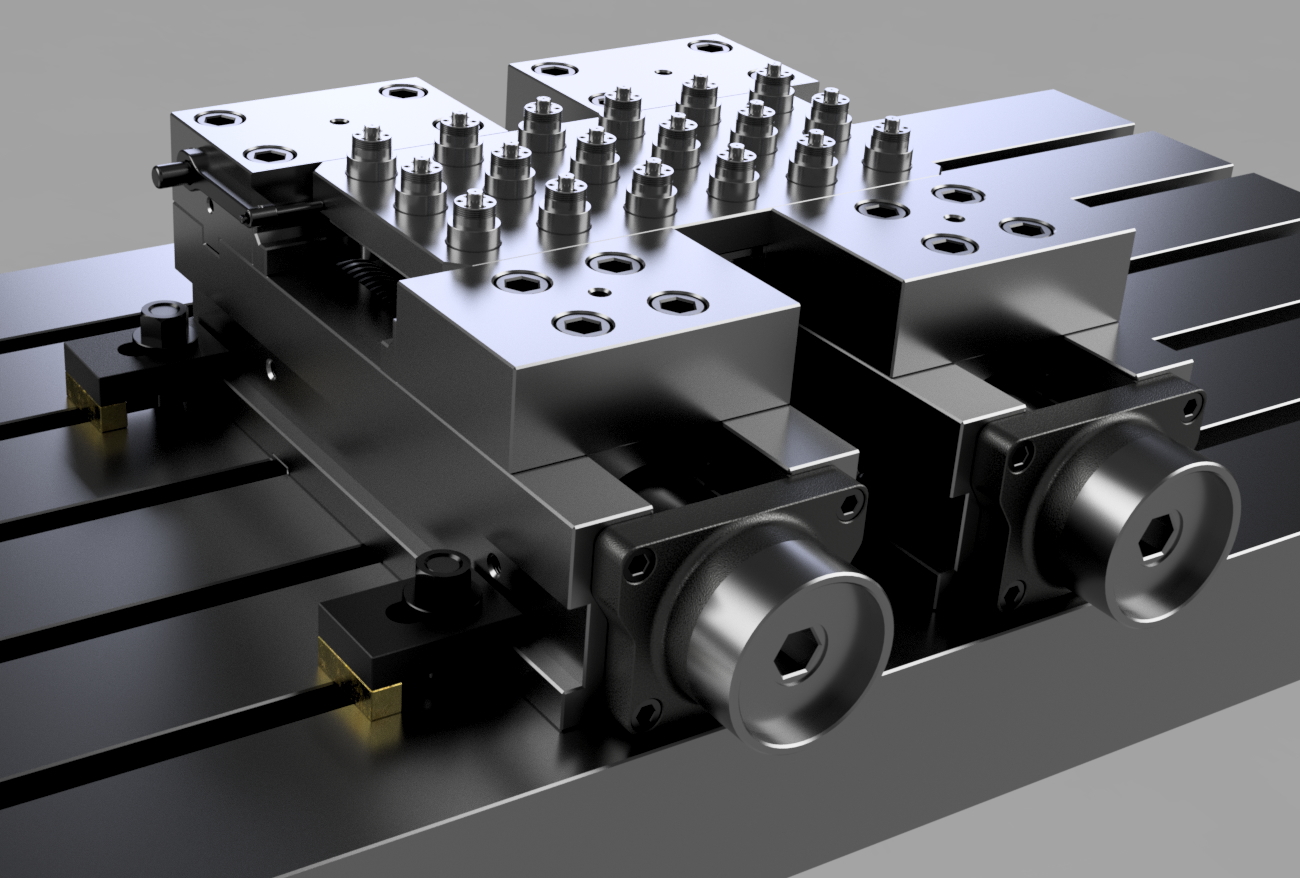

加工治具

マシニングセンタでの切削加工やプレス機での曲げ加工など、部品に大きな力が加わる工程で使用されます。

その役割は、加工時に発生する力に負けないよう、部品を強固に固定することです。

もし治具の剛性が不足していると、部品がズレたり振動したりして、加工精度が著しく低下してしまいます。

また、切削加工では大量の切り屑が発生するため、これらが治具と部品の間に溜まらないように排出性を考慮した設計も求められます。

組立治具

複数の部品を組み合わせて1つの製品を作り上げる工程で、作業の効率化と品質の安定化を目的として使用されます。

この治具の設計でとくに重視されるのが、作業ミスを防ぐ「ポカヨケ」の考え方です。

たとえば、電子機器のケースを組み立てる際、部品の凹凸に合わせた治具を用意したとします。

そうすれば、逆向きに組み付けようとしても物理的に入らないようにできます。

また、部品を正しい位置にスムーズに案内することで、作業者の負担を軽減し、組立時間の短縮にも大きく貢献するでしょう。

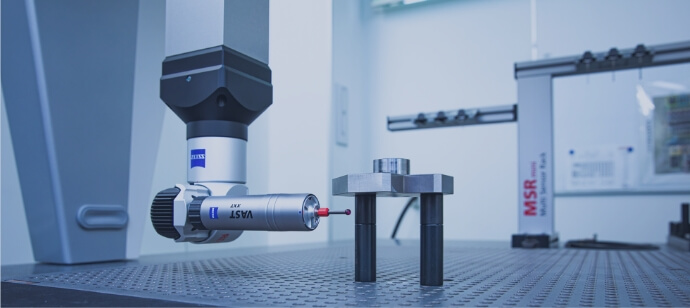

検査・測定治具

検査・測定治具は、完成した製品が設計図どおりの寸法や形状を満たしているかを確認するために使用されます。

たとえば、三次元測定機で製品を測定する際に、毎回同じ姿勢で正確に固定するための治具などがこれにあたります。

この治具に求められるのは、測定対象である製品を傷つけないこと、そして繰り返し使用しても精度が落ちない高い耐久性です。

検査・測定治具を用いることで、検査の効率と信頼性が大幅に向上し、安定した品質の製品を市場に送り出せます。

溶接治具

複数の部品を溶接する際に、それらを正確な位置関係で保持するための治具です。

溶接作業では高い熱が発生するため、部品が熱によって歪んだり変形したりするのを防ぐことが最大の役割です。

この治具には、溶接による熱や収縮力に負けない高い剛性が求められます。

同時に、溶接トーチが目的の箇所にスムーズにアクセスできるような形状でなければなりません。

溶接治具の精度が、そのまま溶接後の製品の精度に直結するため、精密な設計が不可欠です。

位置決め治具

加工や組立を行う部品を、所定の位置に正確にセットすることに特化した治具です。

治具が持つ機能の中でも、もっとも基本的かつ重要な役割を担います。

たとえば、基板に電子部品を取り付ける際、部品を寸分の狂いなく正しい位置へ導くために使用されます。

この治具の精度が低いと、後続のすべての工程に影響が及び、製品の品質を著しく損なうことになりかねません。

そのため、位置決め治具には極めて高い精度が求められます。

治具設計で重要な4つのポイント

ここでは、治具設計においてとくに重要となる4つの基本原則について解説します。

- 高い位置決めの再現性

- 平面・平行・直角の高精度

- 対象物を変形させない固定

- 生産性・作業性の向上

それぞれ見ていきましょう。

高い位置決めの再現性

治具設計においてもっとも基本的な要件は、部品を「毎回、寸分違わず同じ位置に」固定できることです。

これを「位置決めの再現性」と呼びます。

この再現性を確保するための基本原則が「3-2-1の法則」です。

これは、3つの面をそれぞれ3点、2点、1点で支持することで、部品の動きを完全に拘束するという考え方です。

この法則に基づき設計することで、誰が作業しても何度繰り返しても、常に同じ位置に部品をセットできます。

平面・平行・直角の高精度

高精度な製品を作るためには、大前提として治具そのものが極めて高い精度で製作されていなければなりません。

治具の精度が、製品の品質の限界を決めてしまうためです。

治具の公差設定に当たっては、ワーク側や装置側の公差も十分に考慮し、それぞれに矛盾が生じないよう詰めなければなりません。

このようなミクロン単位の精度を実現するためには、高精度な工作機械や、精密な測定技術が不可欠です。

治具自体の精度追求が、最終的な製品価値を高めます。

対象物を変形させない固定

部品を位置決めしたあとは、加工時にかかる力で動かないように、クランプ(固定具)で確実に保持する必要があります。

しかし、単に力任せに締め付ければよいというわけではありません。

過大な力で固定すると、部品がへこんだり歪んだりする原因となり、かえって加工精度を低下させてしまいかねません。

とくに薄い板や柔らかい素材を扱う場合は注意が必要です。

大切なのは、部品を変形させず、かつ加工の力に負けない「適切な力」で固定することです。

生産性・作業性の向上

治具を導入する大きな目的の1つは、生産性の向上です。

そのため、治具自体の構造や使い方がシンプルで、作業者が直感的に扱えることが求められます。

もし治具の使い方が複雑だと、習熟に時間がかかったり、特定の作業者しか使えなくなったりして、かえって生産性を落とすことになりかねません。

部品の取り付けや取り外しがスムーズに行えるか、作業者の負担を軽減できるかといった「作業性」の視点が肝心です。

優れた治具は、作業者にストレスを感じさせることなく、自然と効率的な作業へと導きます。

まとめ:治具設計はモノづくりの競争力を高める大切な投資

治具設計は、モノづくりの品質や生産性を左右する重要な投資です。

もし貴社が「品質を改善したい」「コストダウンを実現したい」といった課題をお持ちなら、治具の見直しが有効な一手となるかもしれません。

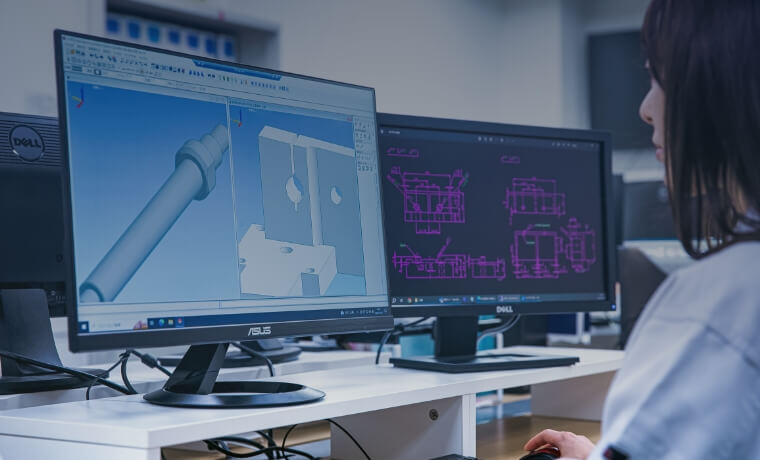

広商NEXUSは、現場の改善提案ができる技術商社です。

図面のない治工具の設計やCAD化から、品質保証体制の構築まで、お客様の課題解決をトータルでサポートいたします。

モノづくり現場の改善に関するお悩みは、ぜひ一度お気軽にお問い合わせください。