お役立ちコラム

USEFUL COLUMN

製造業の品質向上とは?品質改善との違いや取り組みの流れを紹介

製造業において、品質向上は企業の競争力を左右する経営課題です。

しかし、なにから手をつければよいか分からない、活動がなかなか現場に定着しないといった悩みを抱える役職者の方も多いのではないでしょうか?

品質向上を成功させるには、その本質を正しく理解し、体系的なアプローチで取り組むことが不可欠です。

本記事では、品質向上の定義から失敗の要因、そして成功へと導く具体的な5つの流れを体系的に解説します。

ぜひ自社の品質向上活動にお役立てください。

製造業における品質向上とは?品質改善との違いを解説

製造業における品質向上とは、単に製品の不良をなくすだけでなく、製品そのものとそれらを生み出す作業工程の両方を高める継続的な活動を指します。

顧客満足度を高め、企業の競争力を強化するためには、この両輪を回していくことが欠かせません。

品質改善や品質管理といった類似した言葉もありますが、それぞれ意味合いが異なります。

ここでは、品質向上の全体像を理解するために、以下4つを解説します。

- 製品の品質

- 作業の品質

- 品質改善との明確な違い

- 品質管理と品質保証との関係

それぞれ見ていきましょう。

製品の品質

製品の品質とは、単に機能や性能、耐久性といった製品そのものが持つ特性だけを指すのではありません。

顧客の視点に立つと、定められた納期どおりに製品が届くことや、安定した供給体制が整っていることも品質の一部です。

たとえば、どれだけ優れた製品であっても、頻繁に納期が遅れたり、不良品が混入したりすれば、顧客の満足度は大きく低下してしまいます。

このように、製品の品質は製品自体の価値だけでなく、それを取り巻くサービス全体を含めた総合的な価値として捉えることが必要です。

作業の品質

作業の品質とは、製品を生み出す過程、つまり業務プロセスの質を指します。

具体的には、作業に抜け漏れがないか、担当者によって仕上がりにばらつきが出ていないか、工程に遅れが生じていないかといった点が評価の対象です。

この作業の品質は、顧客から直接見える部分ではありませんが、最終的な製品の品質を決定づける大切な土台となります。

作業の品質が安定していなければ、どれだけよい設計の製品でも、その価値を顧客に届けられません。

安定した高品質な製品を供給し続けるためには、作業品質の向上が不可欠です。

品質改善との明確な違い

「品質改善」と「品質向上」は、どちらも品質をよくする活動ですが、目指すゴールが根本的に異なります。

品質改善は、不良率が高いといった問題がある「マイナスの状態」を、基準を満たす「ゼロの状態」に戻す活動です。

いわば、問題点を修正し、正常な状態に復帰させるための取り組みといえるでしょう。

一方、品質向上は、現状とくに問題のない「ゼロの状態」から、さらに高いレベルの「プラスの状態」を目指す活動です。

たとえば、生産性をさらに高めたり、製品の付加価値を高めたりする取り組みがこれにあたります。

この違いを理解し、自社の現状がどちらの段階にあるのかを正しく認識することが、適切な活動計画を立てるうえで重要です。

品質管理と品質保証との関係

品質管理(QC)と品質保証(QA)は、品質向上を支える両輪のような関係です。

品質管理は、おもに「作り手視点」で行われる活動であり、製造工程において製品が規格どおりに作られているかを管理し、不良品の発生を防ぐことを目的とします。

日々の検査や工程監視がこれにあたります。

対して品質保証は、「顧客視点」に立った活動です。

顧客が満足する品質を確保するために、企画から出荷後まで一貫した仕組みを構築・維持することが目的です。

品質管理が日々の具体的な活動であるのに対し、品質保証はより広範な仕組み作りといえます。

関連記事:品質保証と品質管理の違いとは?基本的な考え方や4つの違いを解説

品質向上活動が失敗する4つの要因

多くの企業が品質向上の重要性を認識しながらも、その取り組みが思うように進まないケースは少なくありません。

ここでは、多くの企業が陥りがちな4つの失敗要因を紹介します。

- 目的の形骸化

- 人手不足と業務の属人化

- 部門間の連携不足

- データ管理の分断

詳しく見ていきましょう。

目的の形骸化

品質向上活動が失敗するもっとも多い原因は、目的が曖昧なまま活動が形骸化してしまうことです。

「なぜ品質を向上させる必要があるのか」という根本的な目的やビジョンが、全社で共有されないケースが典型です。

その結果、「不良率を削減しろ」という指示だけが現場に下りてしまいます。

従業員は活動を「本来の業務に加わった余計な仕事」と捉え、主体性を失ってしまいます。

経営層が具体的な目標と、それに対する強いコミットメントを示さなければ、どれほど優れた手法を導入しても活動は長続きしません。

活動そのものを目的にするのではなく、その先にあるゴールを共有することが欠かせません。

人手不足と業務の属人化

現在の製造業が抱える構造的な問題が、品質向上を阻む大きな壁となっています。

少子高齢化による人手不足は、現場一人ひとりの負担を増大させ、品質を確保するために必要な時間や注意力を削いでいます。

さらに深刻なのが、ベテラン技術者の退職に伴う業務の属人化です。

長年の経験と勘に頼った作業は、その人がいなくなると品質を維持できなくなるという大きなリスクを抱えています。

作業が標準化されておらず、特定の人にしかできない業務が多い状態は問題です。

これでは、組織として安定した品質を維持し、向上させていくことは困難になります。

部門間の連携不足

品質は、製造現場だけで作られるものではなく、設計や購買、検査といった全部門が連携してはじめて実現するものです。

しかし、多くの組織では部門間の壁が厚く、必要な情報共有や協力体制が築けていないのが実情です。

「品質は品質管理部門の仕事」という意識が根強い場合、現場は品質管理部門からの指摘を「干渉」や「批判」と受け取ってしまい、反発を招くことも。

品質は全部門の共通目標であるという認識を作り、部門の垣根を越えた建設的な協力関係を築かなければ、全社的な品質向上は成し遂げられません。

データ管理の分断

多くの製造現場では、今なお検査記録や生産日報などが紙や個別のExcelファイルで管理されています。

こうしたアナログな管理手法は、品質向上を大きく阻害する要因です。

紙やExcelでの管理は、データの収集や入力に時間がかかるだけでなく、転記ミスなどのヒューマンエラーも発生しやすくなります。

なにより、データが各所に点在・分断されていると、工場全体の状況を俯瞰的に把握できません。

その結果、問題の根本原因の特定や、品質低下の予兆の発見が遅れてしまいがちです。

迅速な意思決定と的確な改善活動のためには、データの一元管理が大切です。

品質を向上させるには?体系的に進める5つの流れ

品質向上活動を場当たり的に進めても、継続的な成果は得られません。

成功のためには、論理的で体系的なアプローチが不可欠です。

ここでは、現状把握から改善の定着までを5つの流れに分解した、効果的な進め方を紹介します。

- 現状を把握する可視化

- 数値で評価する定量化

- 目標との差を明確にする課題化

- 計画を実行に移す実践化

- 改善を文化にする定着化

それぞれ見ていきましょう。

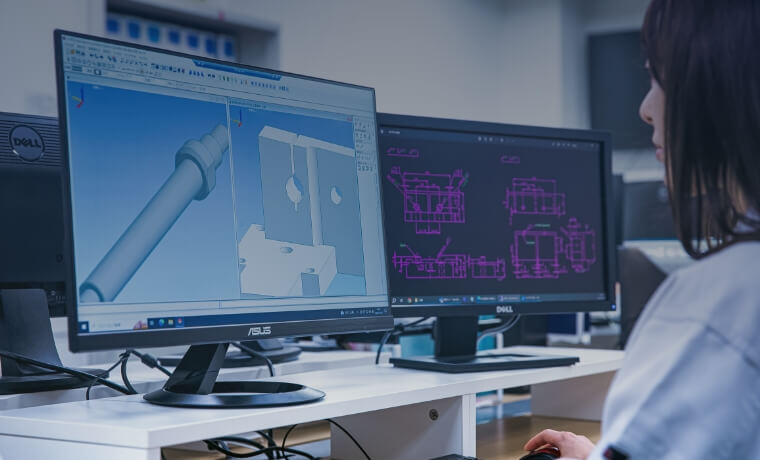

現状を把握する可視化

品質向上活動の最初のステップは、現在の業務プロセスや品質状況を「見える形」にすること、すなわち「可視化」です。

まず改善したい業務について、業務フロー図を作成したり、現場の作業を直接観察したりして、現状を客観的に把握します。

この段階で肝心なのは、マニュアルに書かれている手順だけでなく、現場で暗黙のうちに行われている非効率な作業や手順を洗い出すことです。

問題は見えていないところに潜んでいることが多いため、この「可視化」によってはじめて、どこに改善の糸口があるのかを特定できます。

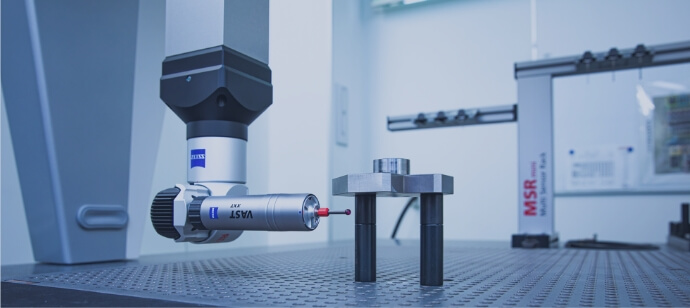

数値で評価する定量化

現状が「可視化」されたら、次はそれを客観的な「数値」で捉える「定量化」です。

なんとなく不良が多い、作業に時間がかかっている気がするといった感覚的な表現を「不良率5.2%」「平均作業時間15分」と具体的に置き換えます。

不良率や設備稼働率、クレーム件数などを測定することで、現状のレベルを正確に把握できるでしょう。

この「定量化」は、改善活動の前後でどれだけの効果があったのかを客観的に評価するための「ものさし」となります。

また、「不良率を3%未満にする」といった具体的な目標設定も可能になります。

目標との差を明確にする課題化

現状が数値で把握できたら、次に目指すべき「あるべき姿(目標)」を設定し、そのギャップを明確にする「課題化」に移ります。

このギャップこそが、解決すべき「課題」です。

たとえば、現状の不良率が5%で目標が2%であれば、その差である3%が具体的な課題です。

収集したデータを分析し、どの工程でどのような種類の不良が、どれくらいの頻度で発生しているのかを深掘りします。

影響の大きい問題から優先的に取り組むべき課題を特定することが、効率的な改善活動につながります。

計画を実行に移す実践化

取り組むべき「課題」が明確になったら、その課題を解決するための具体的な対策を立案し、実行に移す「実践化」に進みます。

これは、改善サイクルのPDCAにおける「Do(実行)」のフェーズです。

計画どおりに施策を進めることはもちろんですが、多くの場合、予期せぬ問題が発生したり、想定した効果が出なかったりします。

そのため、定期的に進捗状況を確認し、計画と実績のズレを修正しながら、柔軟に活動を進めていく姿勢が求められます。

計画を実行し、その結果を真摯に受け止めることが次につながるでしょう。

改善を文化にする定着化

品質向上活動においてもっとも重要でありながら、見過ごされがちなのが、改善を組織に根付かせる「定着化」です。

実践化によって一時的に品質が向上しても、その取り組みが継続されなければ、いずれ元の状態に戻ってしまいます。

改善された新しい作業手順を正式なマニュアルに反映させ、関係者全員に教育を行うことで、業務の「標準化」を図ります。

そして、改善後の状態が維持されているかを定期的にチェックしましょう。

さらに改善の機会を探すサイクルを回し続けることで、活動は一過性のイベントではなくなります。

まとめ:製造業の未来を拓く品質向上への挑戦

品質向上は、企業の持続的成長に不可欠な終わりなき挑戦です。

しかし、日々の業務に追われる中で、自社だけでは解決が難しい課題に直面することもあるでしょう。

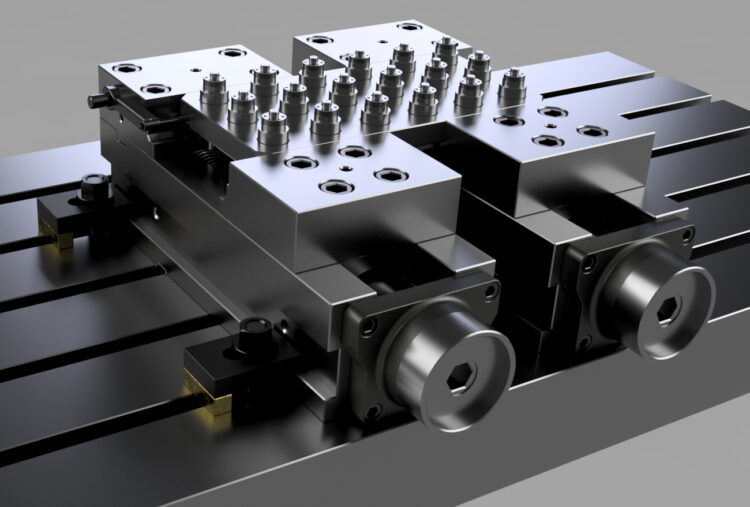

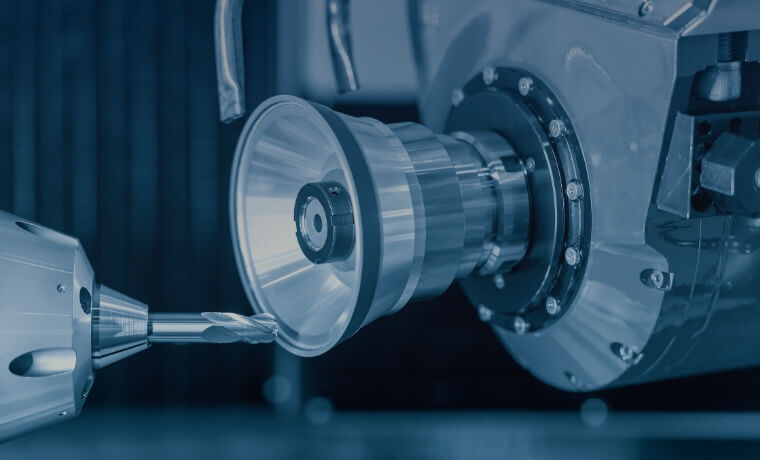

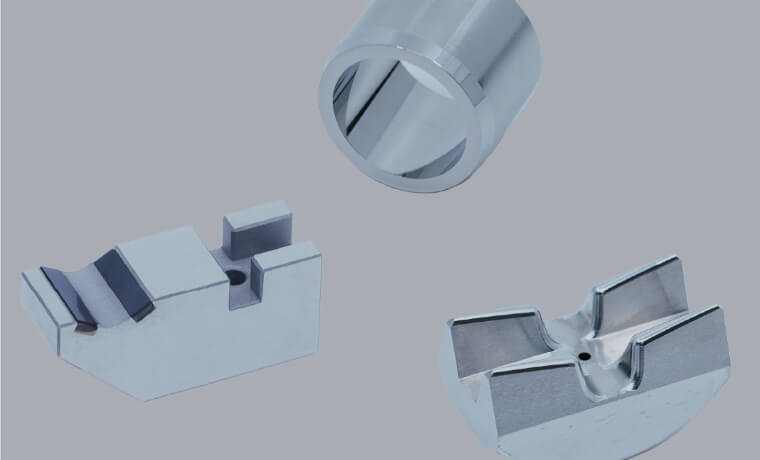

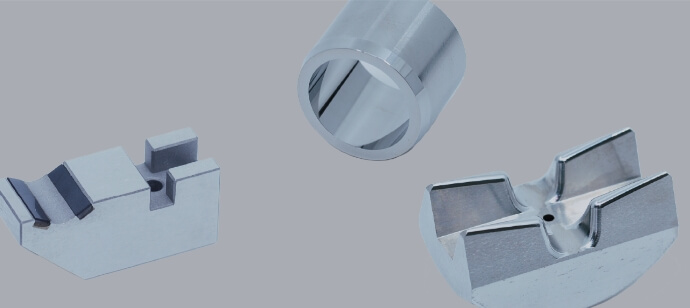

広商NEXUSは、モノづくり現場の課題解決をサポートする技術商社です。

「研削加工の品質問題を解決したい」「コストダウンを図りたい」「生産効率を改善したい」といったお悩みはございませんか?

1959年の設立以来、多くの現場を見続けてきた私たちが、貴社の品質向上活動を力強くサポートします。

まずはお気軽にご相談ください。