お役立ちコラム

USEFUL COLUMN

旋削工具とは?加工の基本や旋盤バイトの使い分け・種類や用途など解説

旋盤加工の品質や生産性の向上は、多くのモノづくり企業にとって課題です。

適切な旋削工具を選べていないと、加工精度の低下や工具寿命の短縮につながりかねません。

しかし、多種多様な工具の中から自社に最適なものを見つけ出すのは容易ではないでしょう。

本記事では、旋盤加工の要となる旋削工具の基本から、バイトの種類と使い分け、材質の特性、最適な選び方を解説します。

自社の生産性向上を実現するための参考にしてください。

旋削工具とは?加工の基本と重要性

最適な工具を選定するためには、まず旋盤加工の基本原理や工具の構造を正しく理解することが欠かせません。

ここでは、旋削工具に関する基礎知識として、以下4つを解説します。

- 旋盤加工の仕組み

- バイトとチップの違い

- 各部の名称と役割

- フライス盤のエンドミルとの違い

それぞれ見ていきましょう。

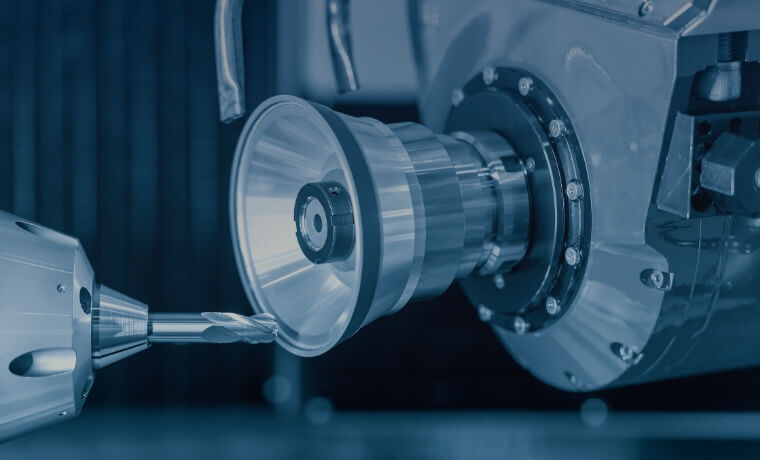

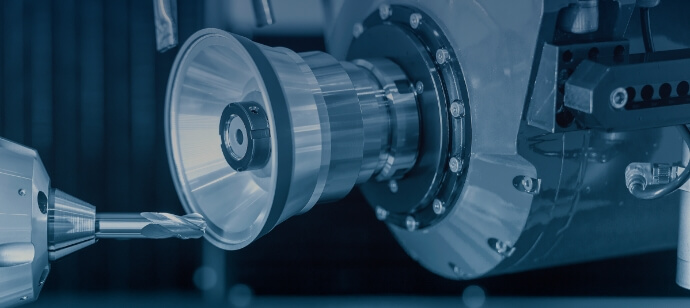

旋盤加工の仕組み

旋盤加工とは、加工したい材料(工作物)を回転させ、そこに固定した工具(バイト)を当てることで削る加工方法です。

この「工作物が回転する」という点が、フライス加工などほかの加工方法との大きな違いであり、工具選定のポイントです。

工具の刃先は常に工作物と接触し続ける「連続切削」となります。

連続切削では大きな切削熱が発生するため、工具には高温時の硬さや高い耐摩耗性がとくに求められます。

この原理により、シャフトのような丸い形状の部品を高精度に作製可能です。

したがって、旋盤加工の品質と効率は、この仕組みに最適な工具をいかに選ぶかにかかっています。

バイトとチップの違い

バイトは工具全体の総称であり、チップはその先端に取り付けられる交換可能な刃先部分を指します。

具体的に、バイトは機械の刃物台に固定される柄の部分「シャンク」と、実際に材料を削る刃先で構成されています。

一方、チップは現代の主流であるスローアウェイバイトにおいて、刃先が摩耗した際に交換するための部品です。

包丁でたとえるなら、バイトが「柄を含めた包丁全体」で、チップが「切れ味が落ちたら交換できるカッターの刃」と考えると分かりやすいでしょう。

この違いを理解することで、工具の管理や選定がよりスムーズになります。

各部の名称と役割

旋盤は、いくつかの主要な部分から構成されています。

それぞれの名称と役割を理解することで、加工への理解が深まります。

|

主軸台 |

被削材を取り付け、モーターの力で回転させる旋盤の心臓部です。 |

|

ベッド |

主軸台や往復台などを支える土台で、機械全体の剛性を保ちます。 |

|

刃物台 |

バイトを取り付ける部分で、往復台の上に設置されています。 |

|

往復台 |

ベッド上を動き、刃物台を前後左右に移動させて切削を行います。 |

|

芯押し台 |

主軸台の反対側にあり、長い被削材がブレないように先端を支えます。 |

これらの各部が連動することで、精密な旋盤加工が実現されます。

フライス盤のエンドミルとの違い

旋盤で使うバイトと、フライス盤で使うエンドミルは、どちらも材料を削る切削工具ですが、その役割と仕組みは根本的に異なります。

最大の違いは、工具と加工対象(工作物)のどちらが回転するかです。

旋盤加工では工作物が回転し、固定されたバイトを当てて削ります。

一方、フライス加工では工具であるエンドミル自体が高速回転し、固定された工作物を削っていきます。

このため、旋盤は刃が常に当たり続ける「連続切削」、フライスは刃が断続的に当たる「断続切削」というのが特徴です。

この違いから、バイトには耐熱性、エンドミルには耐衝撃性といった異なる特性が求められます。

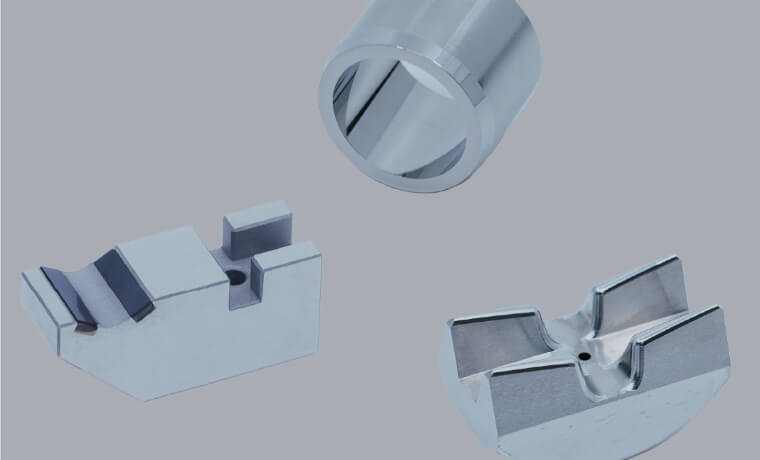

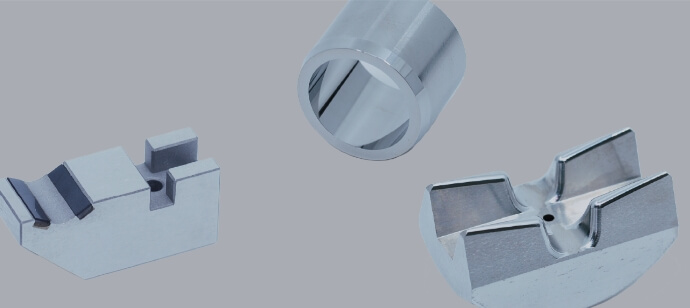

旋盤バイトの構造による3つの種類と使い分け

旋盤バイトは、その構造から大きく3つの種類に分類されます。

- ムクバイト(完成バイト)

- 付刃バイト(ロウ付けバイト)

- スローアウェイバイト(刃先交換式)

詳しく見ていきましょう。

ムクバイト(完成バイト)

ムクバイトは、刃先から柄の部分であるシャンクまでが一体となった、単一の素材で作られているバイトです。

「完成バイト」とも呼ばれ、使用者が自分で刃先を研磨して任意の形状を作れるのが最大の特徴です。

この自由度の高さから、市販の工具では対応できない特殊な形状の加工に適しています。

しかし、刃先の成形には高い技術と経験が必要となり、作業者のスキルによって加工品質が左右されるという側面も持ち合わせています。

そのため、一点ものの特殊加工などでその真価を発揮する、熟練者向けの工具といえるでしょう。

付刃バイト(ロウ付けバイト)

付刃バイトは、鋼などで作られたシャンクの先端に、超硬合金のような硬い材質の刃先を溶接(ロウ付け)した構造のバイトです。

ムクバイトと同様に再研磨して繰り返し使用できますが、刃先に硬度の高い材質をロウ付けできるため、ムクバイトよりも優れた切削性能を発揮します。

一方で、使用するたびに刃先を研磨する必要があり、手間がかかるのがデメリットです。

現在では後述のスローアウェイバイトが主流となり、付刃バイトを製造するメーカーは減少傾向にあります。

スローアウェイバイト(刃先交換式)

スローアウェイバイトは、シャンク部分であるホルダと、刃先であるチップが別々の部品で構成されている刃先交換式のバイトです。

刃先が摩耗したり欠けたりした場合は、チップを交換するだけで済むため、研磨作業が一切不要なのが最大の特徴です。

この手軽さにより、作業者のスキルに依存することなく、誰でも常に安定した加工品質を維持できます。

工具交換にかかる時間も大幅に短縮されるため、生産性の向上に大きく貢献します。

こうした優れた作業性と品質の安定性から、スローアウェイバイトは現在のNC旋盤加工における主流の工具となっているのが現状です。

【旋削工具の種類】加工方法別の名称と用途

旋盤加工では、目的の形状を作り出すためにさまざまな加工方法があり、それぞれに特化した工具が存在します。

ここでは、代表的な加工方法別に、以下5種類の旋削工具の名称と用途を紹介します。

- 外径加工用バイト

- 内径加工用バイト(中ぐりバイト)

- 溝入れ・突切り加工用バイト

- ねじ切りバイト

- その他の特殊形状バイト

これらの工具を適切に使い分けることで、あらゆる形状の加工に対応できます。

外径加工用バイト

外径加工用バイトは、工作物の外側の円筒面を削るために使われる、もっとも基本的な旋削工具です。

代表的なものに、汎用性が高く幅広い加工に使える「片刃バイト」や、荒削りで効率的に材料を除去するのに適した「剣バイト」などがあります。

これらのバイトは、加工の目的によって刃先の形状や角度が異なるものを選定します。

たとえば、大量の材料を素早く削る「荒加工」か、寸法精度や表面の滑らかさを求める「仕上げ加工」などです。

旋盤加工においてもっとも使用頻度が高く、すべての基本となる工具といえます。

内径加工用バイト(中ぐりバイト)

内径加工用バイトは、ドリルなどで開けられた下穴をさらに大きく広げたり、内面の精度を高めたりするために使用される工具です。

「中ぐりバイト」や「ボーリングバー」とも呼ばれます。

この工具は、穴の内部に刃先を届かせるために、細長い形状をしているのが特徴です。

そのため、工具を長く突き出して使用することが多く、加工中に工具が振動してしまう「ビビリ」が発生しやすいという課題があります。

ビビリを防ぐためには、できるだけ突き出し量を短くしたり、工具のシャンク径を太くしたりするなど、剛性を高める工夫が求められます。

溝入れ・突切り加工用バイト

溝入れバイトは、工作物の外周や端面に溝を入れるために使用されます。

一方、突切りバイトは、加工が完了した部品を元の材料から切り離すために使われる工具です。

突切り加工は部品を完全に切り離す最終工程で大きな負荷がかかるため、突切りバイトの方がより高い強度を持つように設計されています。

どちらの工具も、切りくずが溝の中に詰まりやすいというのが特徴です。

そのため、切りくずを細かく分断し、スムーズに排出できるような刃先の形状(チップブレーカ)を選ぶことが、安定した加工を行ううえで大切です。

ねじ切りバイト

ねじ切りバイトはその名のとおり、ボルトやナットの「ねじ山」を切削するためだけの専用工具です。

おねじ(ボルト側)を加工するための外径用と、めねじ(ナット側)を加工するための内径用の2種類があります。

このバイトの最大の特徴は、刃先のチップが加工したいねじの規格(ピッチや角度など)に合わせて精密に作られている点です。

そのため、メートルねじやインチねじといった異なる規格のねじを加工する際には、それぞれに対応した専用のチップに交換する必要があります。

その他の特殊形状バイト

基本的な加工用のバイト以外にも、特殊な目的のために使われるさまざまな形状のバイトが存在します。

たとえば、工具の滑り止めなどで見られるギザギザの凹凸模様を付けるための「ローレット工具」があります。

これは材料を削るのではなく、強い力で押し付けて模様を成形する(転造する)タイプの工具です。

ヘールバイトも特殊形状バイトの一種であり、高精度な溝加工やシール面加工に用いられます。

一般的なエンドミルとは異なり、バイトの刃先を直線的に動かすことで、ツールマークを残さない滑らかな仕上げ面を得るのが特徴です。

旋盤バイトの材質・種類と特性

旋盤バイトの性能を決定づけるもっとも重要な要素が「材質」です。

ここでは、代表的な工具材質について、以下5つの項目でそれぞれの特性を説明します。

- 高速度工具鋼(ハイス)

- 超硬合金

- サーメット

- セラミックス・CBN・ダイヤモンド

- コーティング技術の重要性

材質の違いを理解し、最適なものを選びましょう。

高速度工具鋼(ハイス)

高速度工具鋼は、一般的に「ハイス」と呼ばれ、鋼をベースにタングステンやモリブデンなどを添加した合金です。

この材質の最大の特徴は、粘り強さ(靭性)が高く、衝撃に強い点にあります。

そのため、加工中に刃先が断続的に当たるような場面や、機械の剛性が低い場合でも欠けにくいというメリットがあります。

ただし、超硬合金などに比べると硬度や耐熱性が低いため、高速での加工には向きません。

おもにムクバイトの材料として使われたり、低速での切削や振動が発生しやすい加工でその強みを発揮します。

超硬合金

超硬合金は、硬い炭化タングステンの粉末を、コバルトなどを結合剤として焼き固めた複合材料です。

ハイスに比べて圧倒的に硬度と耐熱性が高く、高温になっても硬さが低下しにくいため、高速・高能率な加工を実現します。

この優れた特性から、現代の切削加工においてもっとも標準的に使用されている材質です。

とくに、刃先交換式のスローアウェイチップの母材として広く採用されています。

ただし、ハイスに比べると靭性が低く、衝撃には弱いという側面もあります。

サーメット

サーメットは、超硬合金とセラミックスの中間に位置づけられる特性を持ちます。

超硬合金よりも硬度が高く、とくに鉄系の材料との親わ性が低い(くっつきにくい)というのが大きな特徴です。

これにより、加工中に削りかすが刃先に溶着してしまう「構成刃先」が発生しにくく、光沢のある美しい仕上げ面を得意とします。

そのため、おもに鋼材の仕上げ加工でその真価を発揮します。

ただし、超硬合金よりも靭性が低く、衝撃に弱いため、断続的な切削や荒加工には向きません。

セラミックス・CBN・ダイヤモンド

セラミックスやCBN・ダイヤモンドは、とくに加工が難しい材料や、極めて高い硬度を持つ材料を加工するために使用される特殊な工具材質です。

セラミックスは耐熱性に優れ、鋳鉄などの超高速加工に適しています。

CBN(立方晶窒化ホウ素)はダイヤモンドに次ぐ硬さを持ち、焼入れ後の硬い鋼材の加工に不可欠です。

そして、地球上でもっとも硬い物質であるダイヤモンドは、アルミニウム合金のような非鉄金属の加工で、鏡のような仕上げ面と長寿命を実現します。

コーティング技術の重要性

現代の高性能なチップの多くは、超硬合金などの母材の表面に、数ミクロンという薄い硬質膜を施す「コーティング」がされています。

このコーティング層は、工具の耐摩耗性や耐熱性、潤滑性を飛躍的に向上させ、母材を保護する鎧のような役割を果たします。

これにより、工具の寿命が大幅に延びるだけでなく、より高い切削速度での加工が可能となり、生産性を劇的に向上できるでしょう。

窒化チタン(TiN)や窒化アルミチタン(TiAlN)など、さまざまな種類のコーティングがあり、加工する材料や用途に応じて最適なものが選ばれます。

最適な旋盤バイトの選び方4つ

ここでは、論理的に最適なバイトを選び出すための具体的な方法を4つ紹介します。

- 被削材と加工内容を確認する

- 工具の形状と刃先角度を選定する

- 工具材質とコーティングを決定する

- チップのノーズRとブレーカを選定する

詳しく見ていきましょう。

被削材と加工内容を確認する

最適な旋盤バイトを選ぶためには、まず「何を」「どのように」加工するのかを明確にすることです。

「何を」にあたるのが、加工する材料である「被削材」です。

一般的な鋼なのか、錆びにくく粘り強いステンレス鋼なのか、あるいは軽くて柔らかいアルミニウム合金なのかによって、選ぶべき工具の材質は大きく異なります。

次に「どのように」にあたるのが「加工内容」です。

短時間で大量の材料を除去する「荒加工」なのか、最終的な寸法精度と美しい表面を得るための「仕上げ加工」なのかを定義します。

工具の形状と刃先角度を選定する

次に、具体的な工具の形状を選定します。

工作物の外側を削るのか、内側の穴を広げるのか。

あるいは溝を入れるのかといった加工方法に合わせて、外径加工用バイトや中ぐりバイト、溝入れバイトといった適切な形状の工具を選びます。

工具の形状が決まったら、次に刃先の角度(ジオメトリ)を検討しましょう。

たとえば、アルミニウムのような柔らかい材料を削る場合は、すくい角が大きく切れ味の鋭い刃先を選び、切削抵抗を低くします。

一方で、硬い材料を削る場合や、加工中に衝撃がかかるような場面では、刃先の強度を優先し、すくい角が小さい刃先を選ぶのが基本です。

工具材質とコーティングを決定する

工具の形状が決まったら、最初に確認した被削材と加工内容に基づき、最適な材質とコーティングを決定します。

たとえば、一般的な鋼材の荒加工から中仕上げ加工であれば、もっとも汎用性が高いコーティング付きの超硬合金が第一候補となるでしょう。

もし、焼入れによって硬くなった鋼を仕上げるのであれば、CBN以外に選択肢はありません。

また、アルミニウム部品を大量生産し、最高の生産性と品質を求めるなら、PCD(焼結ダイヤモンド)がもっとも適しています。

チップのノーズRとブレーカを選定する

最後に、スローアウェイバイトの場合、チップの詳細な仕様を決定します。

とくに重要なのが「ノーズR」と「ブレーカ」です。

ノーズRとはチップの刃先の丸みのことで、この値が大きいほど刃先強度は上がりますが、切削抵抗も増加します。

荒加工では大きなノーズR、仕上げ加工では小さなノーズRが一般的です。

ブレーカは、切削時に出る切りくずを細かく分断し、スムーズに排出させるための溝や突起です。

切りくずが工具や被削材に絡まると加工不良の原因となるため、被削材や切削条件に合ったブレーカを選びましょう。

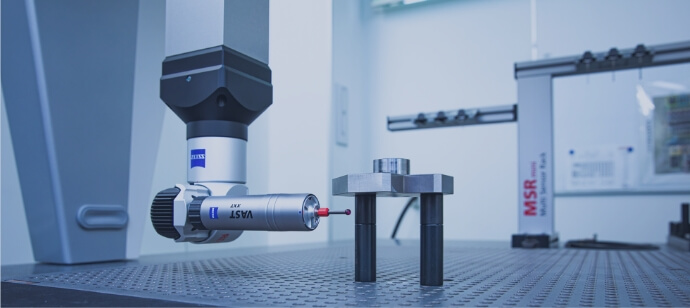

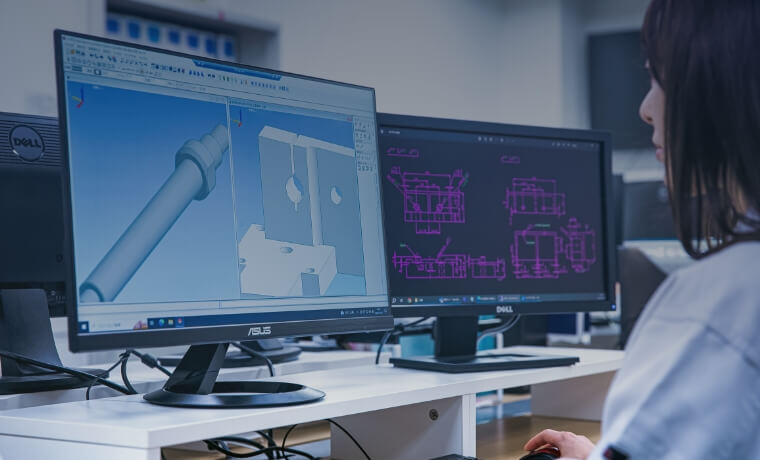

まとめ:最適な旋削工具選びで生産性向上を実現

最適な旋削工具の選定は、加工の品質と生産性を向上させるための第一歩です。

しかし、「自社の加工条件に最適な工具が分からない」「工具費を削減したいが、品質は落としたくない」といった課題をお持ちではないでしょうか?

広商NEXUSは、単に製品を販売するだけでなく、現場の課題を解決する技術商社です。

長年の経験で培ったノウハウを生かし、お客様の加工条件に最適な旋削工具の選定をサポートいたします。

工具選びでお困りの際は、ぜひお気軽にお問い合わせください。